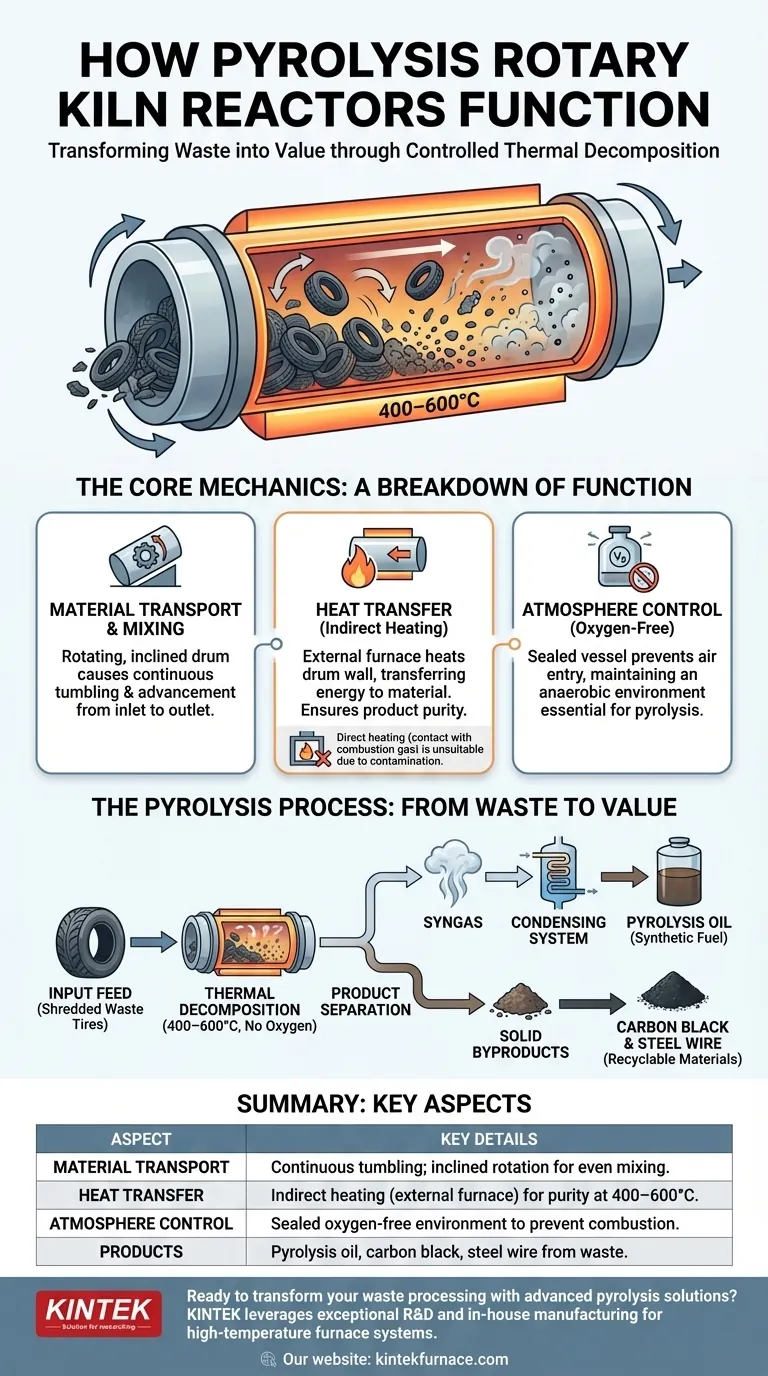

Em sua essência, um reator de forno rotativo de pirólise é um cilindro grande, giratório e ligeiramente inclinado, projetado para decompor termicamente materiais como pneus descartados em um ambiente livre de oxigênio. À medida que o tambor gira, o material se revolta e se move continuamente da entrada mais alta para a saída mais baixa, garantindo que cada partícula seja aquecida uniformemente entre 400–600°C. Este processo decompõe o resíduo em produtos valiosos, como óleo combustível, negro de fumo e arame de aço.

A eficácia de um forno rotativo de pirólise reside em seu uso elegante de mecânica simples. A rotação lenta e inclinada atinge simultaneamente três funções críticas: transporte contínuo de material, exposição uniforme ao calor e manutenção da atmosfera controlada necessária para a pirólise.

A Mecânica Central: Uma Análise da Função

Para entender como um forno rotativo consegue essa transformação, devemos observar seus três princípios operacionais fundamentais: transporte de material, transferência de calor e controle de atmosfera.

Transporte e Mistura de Material

O forno é um longo tambor cilíndrico posicionado em um leve ângulo horizontal. O material é introduzido pela extremidade mais alta.

À medida que o tambor gira lentamente, o material interno é levantado pela parede do tambor e depois cai novamente. Essa ação contínua de tombamento garante que o material seja completamente misturado.

Essa rotação, combinada com a leve inclinação, faz com que o material avance gradualmente por todo o comprimento do forno, movendo-se da entrada para a extremidade de descarga. Isso cria um processo contínuo e automatizado.

Transferência de Calor: O Motor da Decomposição

O calor é o catalisador para a reação de pirólise. O método de aplicação desse calor é uma escolha de projeto crítica e geralmente se enquadra em duas categorias.

O aquecimento indireto é o método mais comum para pirólise. O tambor rotativo é aquecido externamente por um forno externo, que pode ser alimentado por queimadores a gás ou elementos elétricos. O calor é transferido através da parede de aço do tambor para o material interno. Este método é crucial para manter a pureza dos produtos da pirólise.

O aquecimento direto, onde gases quentes da combustão passam pelo interior do tambor em contato direto com o material, é menos comum para pirólise. Embora termicamente eficiente, corre o risco de contaminar os produtos finais com subprodutos da combustão e introduzir oxigênio, o que perturbaria o processo de pirólise.

Controle de Atmosfera: A Chave para a Pirólise

Pirólise é, por definição, decomposição térmica na ausência de oxigênio. Se o oxigênio estivesse presente nessas altas temperaturas, o material simplesmente queimaria (combustão) em vez de se decompor quimicamente.

O forno rotativo é um vaso selado. Este projeto é essencial para evitar a entrada de ar e para conter os gases valiosos produzidos durante a reação. O ambiente selado garante a manutenção de uma atmosfera estritamente anaeróbica (sem oxigênio), permitindo que a pirólise ocorra corretamente.

O Processo de Pirólise: De Resíduo a Valor

Com a mecânica central compreendida, o processo passo a passo para converter pneus descartados torna-se claro.

A Alimentação de Entrada

Pneus descartados triturados são alimentados continuamente na extremidade superior do forno rotativo. A trituração aumenta a área de superfície, o que melhora a eficiência da transferência de calor.

Decomposição Térmica

À medida que os pneus se revoltam e viajam pela zona aquecida (400–600°C), as moléculas de hidrocarbonetos de cadeia longa que compõem a borracha são decompostas. Elas vaporizam em moléculas menores e mais leves, formando um gás quente conhecido como gás de síntese (syngas).

Separação e Coleta de Produtos

Este gás de síntese é canalizado para fora do forno e direcionado para um sistema de condensação, onde esfria e se liquefaz em óleo de pirólise (um tipo de combustível sintético).

Os materiais sólidos que não vaporizam, como o negro de fumo e o arame de aço da estrutura do pneu, continuam a viajar até o final do forno. Eles são descarregados da extremidade inferior como subprodutos sólidos, prontos para coleta e reciclagem.

Compreendendo o Trade-off Chave: Aquecimento Indireto vs. Direto

A escolha do método de aquecimento é a decisão de projeto mais importante, impactando diretamente a qualidade do produto e a complexidade do sistema.

Aquecimento Indireto: Pureza e Controle

Este é o padrão para pirólise de alta qualidade. Ao aquecer o tambor externamente, a atmosfera interna permanece pura e livre de gases de combustão. Isso garante que o óleo de pirólise e o negro de fumo resultantes não sejam contaminados e atendam a padrões de qualidade mais elevados. Também permite um controle de temperatura mais preciso.

Aquecimento Direto: Eficiência e Simplicidade

Permitir que gases quentes fluam diretamente sobre o material transfere calor mais rapidamente. No entanto, este método geralmente não é adequado para pirólise porque introduz contaminantes e torna extremamente difícil manter um ambiente livre de oxigênio. É mais comum em processos como secagem de minerais ou produção de cimento, onde a pureza do produto é menos sensível.

Como Aplicar Este Conhecimento

Entender esses princípios ajuda você a avaliar a adequação de um forno rotativo para um objetivo específico.

- Se seu foco principal for uniformidade do processo: A ação de tombamento causada pela rotação do forno é o recurso fundamental, pois elimina pontos quentes e garante que cada partícula receba tratamento térmico igual.

- Se seu foco principal for produtos de alta qualidade: Um projeto aquecido indiretamente é inegociável. É a única maneira de garantir uma atmosfera interna pura e sem oxigênio necessária para uma pirólise limpa.

- Se seu foco principal for rendimento contínuo em escala industrial: O projeto do tambor inclinado e rotativo é inerentemente construído para fluxo de material automatizado e contínuo, tornando-o superior a sistemas baseados em batelada para grandes volumes.

Em última análise, o forno rotativo de pirólise é um exemplo poderoso de como os princípios fundamentais da engenharia são combinados para resolver um desafio ambiental e industrial complexo.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Transporte de Material | Tombamento contínuo através de tambor rotativo inclinado para mistura uniforme e movimento da entrada para a saída. |

| Transferência de Calor | Aquecimento indireto (forno externo) para pureza; temperaturas de 400–600°C para decompor materiais. |

| Controle de Atmosfera | Vaso selado mantém ambiente livre de oxigênio para prevenir combustão e permitir pirólise. |

| Produtos | Os resultados incluem óleo de pirólise, negro de fumo e arame de aço de resíduos como pneus. |

Pronto para transformar seu processamento de resíduos com soluções avançadas de pirólise? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura, incluindo Fornos Rotativos e Sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Nossas capacidades de personalização profunda garantem alinhamento preciso com seus requisitos experimentais únicos, aprimorando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Qual é a importância da rotação em um reator de pirólise em forno rotativo? Desbloqueie a Conversão Eficiente de Resíduos em Energia

- Qual é o papel dos fornos rotativos de combustão indireta na produção de energia? Desbloqueie Soluções Sustentáveis de Conversão de Resíduos em Energia

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala