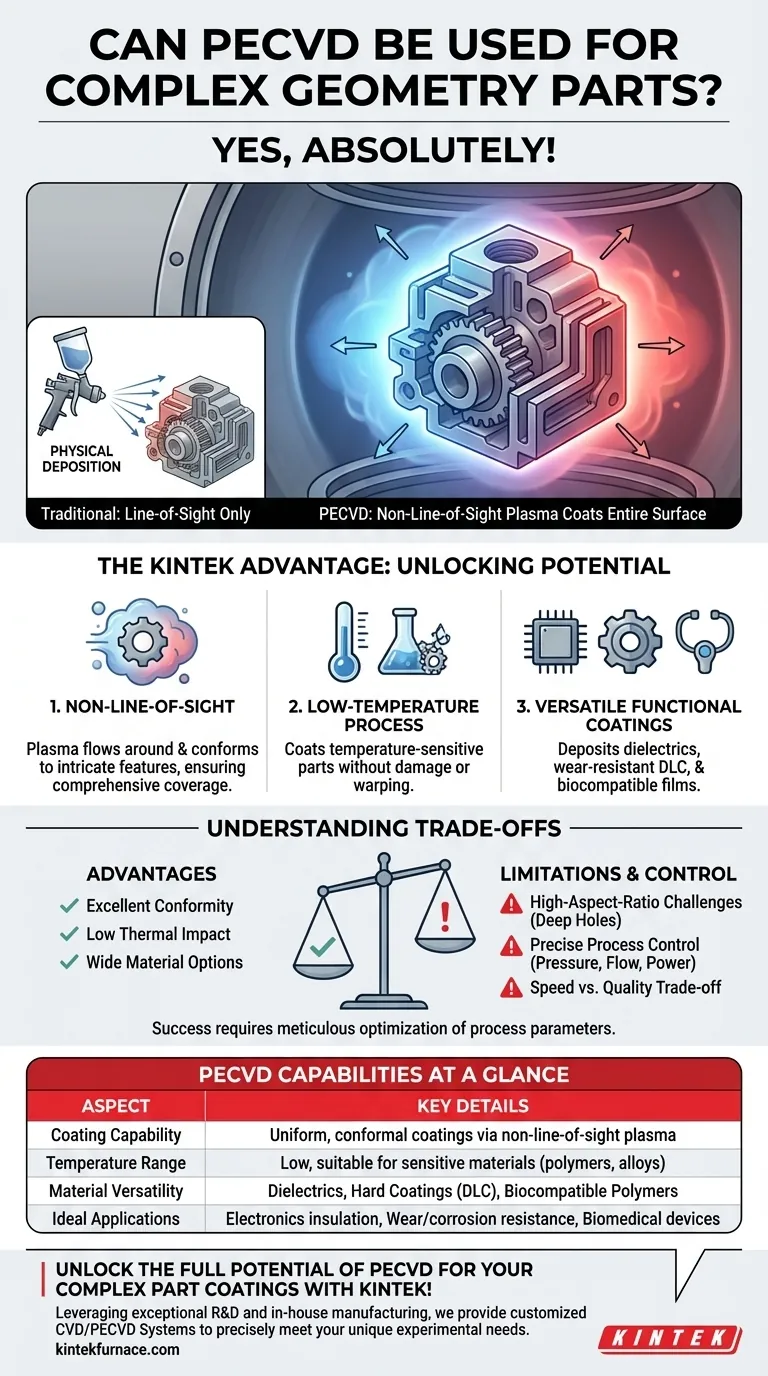

Sim, absolutamente. A Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um método altamente eficaz para aplicar revestimentos uniformes em peças com geometrias complexas. Ao contrário das técnicas de deposição por linha de visão, o PECVD usa um gás energizado, ou plasma, que pode fluir ao redor e se conformar a características intrincadas, garantindo cobertura total da superfície.

A principal vantagem do PECVD não é apenas sua capacidade de revestir formas complexas, mas seu poder de fazê-lo em baixas temperaturas com uma ampla gama de materiais de alto desempenho. O sucesso depende da compreensão de que obter uniformidade perfeita em superfícies intrincadas é uma questão de controle preciso do processo, e não uma garantia automática.

Como o PECVD Reveste Geometrias Complexas

As capacidades exclusivas do PECVD decorrem de seu mecanismo fundamental, que é distinto dos métodos de deposição física que atuam como uma pistola de pulverização.

O Poder da Deposição Não em Linha de Visão

O PECVD é um processo de não-linha de visão. Em vez de pulverizar fisicamente um alvo, ele introduz gases precursores em uma câmara de vácuo e os energiza em um plasma.

Este plasma reativo envolve toda a peça, independentemente de sua orientação. As reações químicas que formam o revestimento ocorrem diretamente em todas as superfícies expostas, permitindo que o filme "cresça" de forma conformal sobre curvas, dentro de canais e ao redor de cantos vivos.

Temperaturas Mais Baixas Protegem Peças Sensíveis

Uma característica definidora do PECVD é sua baixa temperatura de operação relativamente alta em comparação com a Deposição Química de Vapor (CVD) tradicional.

Isso torna possível revestir materiais sensíveis à temperatura, como polímeros ou certas ligas metálicas, sem causar danos térmicos ou empenamento. Peças complexas, especialmente nos campos biomédico ou eletrônico, são frequentemente feitas de tais materiais.

Versatilidade em Revestimentos Funcionais

A capacidade de revestir uma forma complexa só é útil se o revestimento fornecer uma função necessária. O PECVD se destaca na deposição de uma gama diversificada de materiais.

Isso inclui dielétricos como dióxido de silício (SiO2) e nitreto de silício (Si3N4) para isolamento elétrico, revestimentos duros como Carbono Tipo Diamante (DLC) para resistência ao desgaste e polímeros especializados para criar superfícies biocompatíveis ou resistentes à corrosão.

Entendendo as Compensações

Embora poderoso, o PECVD não é uma panaceia. Alcançar um revestimento uniforme e de alta qualidade em uma peça complexa requer uma consideração cuidadosa das limitações do processo.

A Conformidade Tem Seus Limites

Embora o PECVD seja excelente para conformidade geral, características de altíssima relação de aspecto (furos ou trincheiras muito profundos e estreitos) podem ser desafiadoras.

Os gases precursores podem se esgotar antes de atingir o fundo dessas características, ou a densidade do plasma pode variar, resultando em um revestimento mais fino na base do que no topo. Este é um fator de transporte de gás e física do plasma.

Controle de Processo é Não Negociável

Alcançar um revestimento verdadeiramente uniforme em uma superfície complexa requer otimização meticulosa.

Fatores como pressão da câmara, taxas de fluxo de gás, potência de RF e até mesmo a colocação da peça dentro da câmara devem ser controlados com precisão. O que funciona para um wafer plano não funcionará para um componente mecânico multifacetado sem um desenvolvimento de processo significativo.

Taxa de Deposição vs. Qualidade do Filme

Muitas vezes, há uma compensação entre a velocidade da deposição e a qualidade do filme resultante.

Tentar revestir uma peça muito rapidamente pode levar a um filme menos denso e mais poroso com menor adesão, especialmente em geometrias desafiadoras. Uma deposição mais lenta e controlada geralmente produz um revestimento de qualidade superior e mais uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PECVD é a solução correta, você deve alinhar suas capacidades com seus requisitos técnicos específicos.

- Se seu foco principal for isolamento elétrico: O PECVD é uma escolha superior para revestir de forma conformal componentes eletrônicos intrincados ou sensores com dielétricos de alta qualidade como SiO2.

- Se seu foco principal for resistência ao desgaste ou corrosão: A técnica é ideal para aplicar filmes duros de DLC ou cerâmicos inertes em peças mecânicas como engrenagens, moldes ou implantes médicos.

- Se seu foco principal for uma superfície biocompatível em um dispositivo polimérico: O processo de baixa temperatura do PECVD é um dos poucos métodos que podem depositar revestimentos funcionais em dispositivos médicos complexos à base de polímeros sem danificar o substrato.

Em última análise, a força do PECVD reside em sua capacidade de combinar a deposição de material funcional com excelente conformidade até mesmo para os designs de peças mais desafiadores.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Capacidade de Revestimento | Revestimentos uniformes e conformais em geometrias complexas através de processo de plasma não-linha de visão |

| Faixa de Temperatura | Baixas temperaturas de operação, adequadas para materiais sensíveis como polímeros e ligas |

| Versatilidade do Material | Deposita dielétricos (ex: SiO2), revestimentos duros (ex: DLC) e polímeros biocompatíveis |

| Vantagens Chave | Excelente cobertura de superfície, baixo impacto térmico, amplas opções de material |

| Limitações | Desafios com características de alta relação de aspecto; requer controle preciso do processo para uniformidade |

| Aplicações Ideais | Isolamento eletrônico, resistência ao desgaste/corrosão, revestimentos de dispositivos biomédicos |

Desbloqueie todo o potencial do PECVD para seus revestimentos de peças complexas com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de forno de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, seja para eletrônicos, dispositivos biomédicos ou componentes industriais. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem aprimorar seus processos de revestimento e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores