Não, nem todos os elementos de aquecimento de grafite são iguais. Embora todos sejam feitos de grafite, o grau específico do material, seu processo de fabricação e seu design final criam diferenças significativas no desempenho, vida útil e adequação da aplicação. Essas distinções são críticas para garantir eficiência e confiabilidade em ambientes de alta temperatura, como fornos a vácuo.

A seleção de um elemento de aquecimento de grafite não se trata de um componente genérico, mas de uma escolha de engenharia precisa. O elemento certo deve corresponder às propriedades do material — como pureza e densidade — e seu design físico aos requisitos específicos de temperatura, atmosfera e processo da sua aplicação.

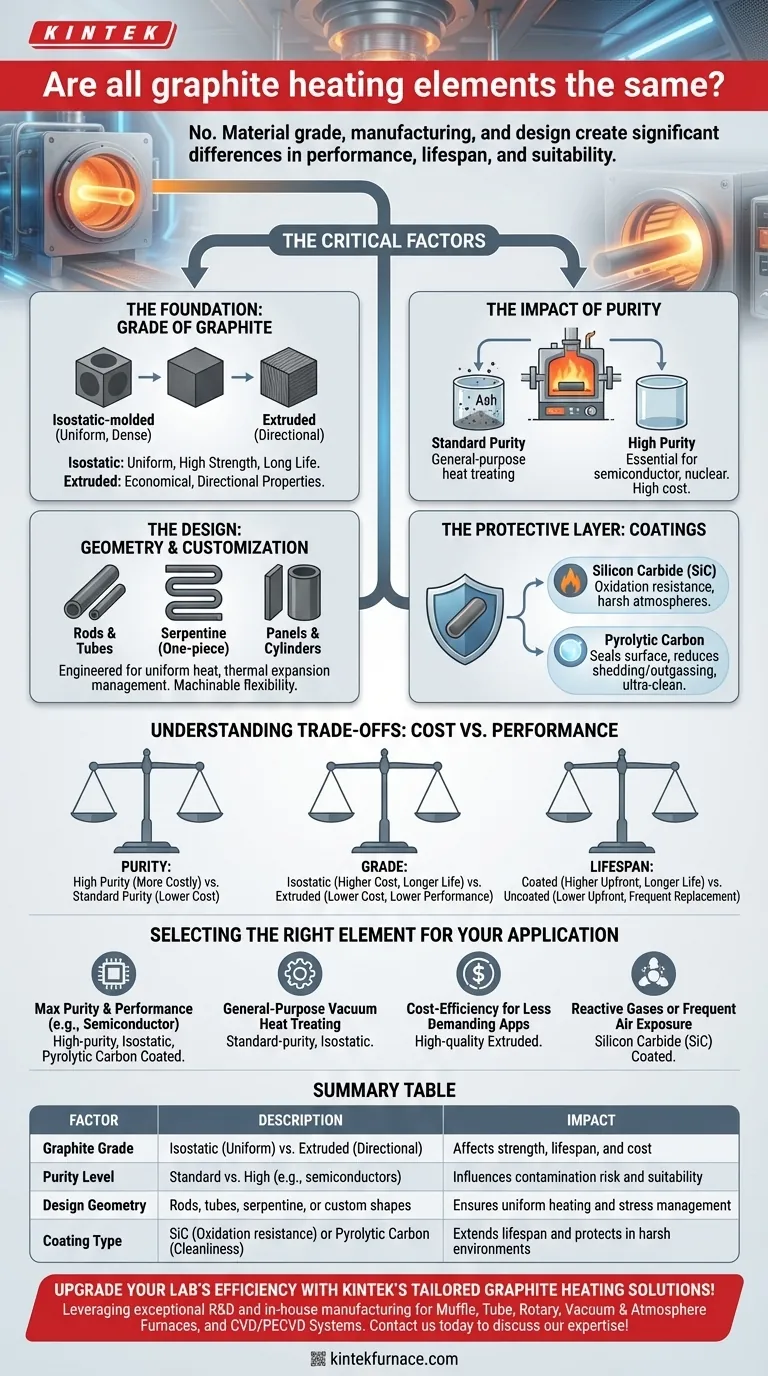

Os Fatores Críticos Que Diferenciam os Elementos de Grafite

Compreender o que torna um elemento de grafite diferente de outro se resume a algumas variáveis-chave na sua ciência dos materiais e construção física. Esses fatores impactam diretamente a resistividade elétrica, a resistência mecânica e a resistência química.

A Base: Grau de Grafite

O material base em si é o primeiro ponto de diferenciação. O grafite é geralmente categorizado em dois graus primários para este propósito.

O grafite moldado isostaticamente é criado pela prensagem uniforme do pó de grafite em todas as direções. Isso resulta em um material altamente consistente, denso, com propriedades uniformes, excelente resistência e uma longa vida útil, tornando-o ideal para as aplicações mais exigentes.

O grafite extrudado é formado empurrando uma pasta de grafite através de uma matriz. Este processo é mais econômico, mas resulta em um material com propriedades de grão direcionais, o que significa que sua resistência e condutividade elétrica podem variar dependendo da orientação.

O Impacto da Pureza

O grafite para elementos de aquecimento passa por um processo de purificação em alta temperatura para remover impurezas como cinzas. O nível de pureza é uma especificação crítica.

Graus de pureza padrão são adequados para muitas aplicações gerais de tratamento térmico e sinterização.

Graus de alta pureza são essenciais para indústrias como a fabricação de semicondutores ou aplicações nucleares, onde até mesmo traços de contaminantes do elemento de aquecimento poderiam arruinar o produto ou processo.

O Design: Geometria e Personalização

Como um material usinável, o grafite oferece imensa flexibilidade de design. Os elementos podem ser fabricados em uma ampla variedade de formas para otimizar o desempenho para uma zona quente específica do forno.

Os designs comuns incluem barras ou tubos simples, elementos serpentinos complexos (peça única) e arranjos de painel ou cilindro multipartes. A geometria é projetada para garantir uma distribuição uniforme do calor e acomodar a expansão térmica sem causar estresse mecânico.

A Camada Protetora: Revestimentos

Para melhorar o desempenho e a vida útil, os elementos de grafite podem ser revestidos com outros materiais. Isso é especialmente importante para proteger contra oxidação e ataque químico.

Um revestimento de Carboneto de Silício (SiC) é uma escolha comum que aumenta dramaticamente a resistência do elemento à oxidação, permitindo que ele opere em vácuos menos que perfeitos ou atmosferas contendo gases reativos.

Um revestimento de Carbono Pirolítico também pode ser aplicado para selar a porosidade da superfície do grafite. Isso reduz a liberação de partículas e o desgaseificação, o que é crítico para ambientes ultralimpos.

Compreendendo as Trocas: Custo vs. Desempenho

A escolha do elemento de aquecimento certo envolve equilibrar seus requisitos técnicos com seu orçamento. A escolha ideal para uma aplicação pode ser desnecessariamente cara ou ter um desempenho ruim em outra.

A Pureza Tem um Preço

O processo intensivo de forno necessário para atingir altos e altíssimos níveis de pureza adiciona um custo significativo. Um elemento para processamento de semicondutores pode ser substancialmente mais caro do que um usado para tratamento térmico geral de metais.

Grafite Isostático vs. Extrudado

O grafite isostático oferece desempenho superior, uniformidade e uma vida útil mais longa, mas vem com um custo inicial mais alto. Para aplicações menos críticas ou aquelas com orçamentos mais apertados, o grafite extrudado pode fornecer uma solução eficaz e econômica se suas propriedades direcionais forem levadas em consideração no design.

O Dilema da Vida Útil: Revestido vs. Não Revestido

Elementos revestidos oferecem uma clara vantagem em longevidade, especialmente em ambientes onde o vácuo perfeito nem sempre é mantido. No entanto, essa proteção adicional vem com um custo inicial maior. Elementos não revestidos são mais simples e menos caros, mas podem exigir substituições mais frequentes se submetidos a condições oxidantes.

Selecionando o Elemento Certo para Sua Aplicação

Sua escolha deve ser impulsionada pelas demandas específicas do seu processo. Não há um único elemento "melhor", apenas aquele que é mais adequado para o seu objetivo.

- Se o seu foco principal é pureza e desempenho máximos (por exemplo, processamento de semicondutores): Você precisa de um elemento de grafite isostaticamente moldado de alta pureza, frequentemente com um revestimento de carbono pirolítico para evitar contaminação.

- Se o seu foco principal é o tratamento térmico de uso geral em vácuo: Um elemento isostaticamente moldado de pureza padrão oferece um excelente equilíbrio entre longa vida útil e desempenho confiável.

- Se o seu foco principal é a eficiência de custo para uma aplicação menos exigente: Um elemento de grafite extrudado de alta qualidade pode oferecer a solução mais econômica sem um compromisso significativo na função.

- Se o seu processo envolve gases reativos ou exposição frequente ao ar: Um elemento revestido de Carboneto de Silício (SiC) não é opcional; é essencial para prevenir a degradação rápida e garantir uma vida útil aceitável.

Compreender essas distinções transforma o processo de seleção de uma simples compra em uma decisão estratégica de engenharia.

Tabela Resumo:

| Fator | Descrição | Impacto |

|---|---|---|

| Grau de Grafite | Isostático (uniforme) vs. Extrudado (direcional) | Afeta a resistência, vida útil e custo |

| Nível de Pureza | Padrão vs. Alto (por exemplo, para semicondutores) | Influencia o risco de contaminação e a adequação |

| Geometria do Design | Barras, tubos, serpentino ou formas personalizadas | Garante aquecimento uniforme e gerenciamento de estresse |

| Tipo de Revestimento | SiC (resistência à oxidação) ou Carbono Pirolítico (limpeza) | Estende a vida útil e protege em ambientes agressivos |

Aprimore a eficiência do seu laboratório com as soluções de aquecimento de grafite personalizadas da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação própria, fornecemos opções avançadas de fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante uma correspondência precisa às suas necessidades experimentais exclusivas, seja para processamento de semicondutores ou tratamento térmico geral. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho e a confiabilidade da sua aplicação!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas