O Cadinho e o Vazio

Imagine a tarefa de um engenheiro: fundir dois metais exóticos, criando uma liga mais forte do que qualquer uma de suas partes. O processo exige uma temperatura tão intensa que liquefaria a maioria dos materiais.

Mas o calor é apenas metade da batalha.

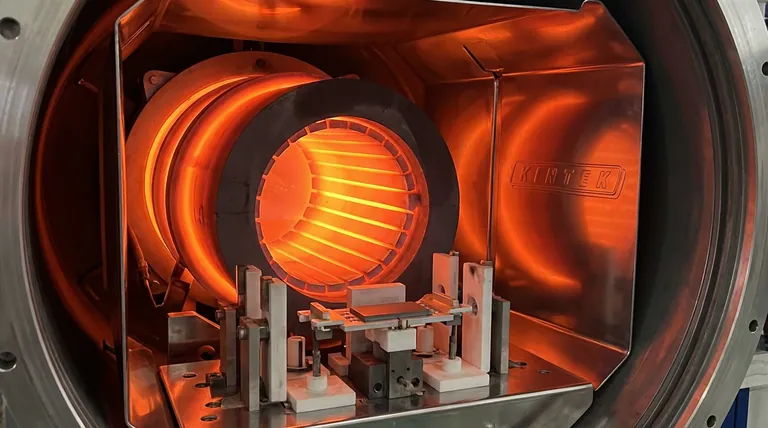

O verdadeiro inimigo é o próprio ar. Um único átomo de oxigênio errante naquela temperatura poderia contaminar a liga, tornando-a inútil. Todo o processo deve ocorrer em um vácuo quase perfeito — um vazio controlado onde a única coisa que importa é o material e o calor.

Dentro desse vazio, no coração do forno, está o elemento de aquecimento. E neste ambiente extremo, um material reina supremo: o grafite.

A Força Contraintuitiva do Carbono

Em nossa experiência cotidiana, o calor enfraquece as coisas. Metais amolecem, plásticos derretem e madeira vira cinzas. Instintivamente associamos altas temperaturas à degradação e falha.

O grafite desafia essa intuição.

À medida que absorve energia e sua temperatura sobe, a estrutura cristalina do grafite se torna *mais forte*. Sua resistência à tração aumenta com a temperatura, atingindo o pico em impressionantes 2500°C. Ele não enfraquece; ele se endurece para a luta.

Essa propriedade única é o motivo pelo qual é a escolha padrão para os processos metalúrgicos mais exigentes.

Um Material que Prospera sob Estresse

Ao contrário do tungstênio ou molibdênio, que se tornam dúcteis e correm risco de deformação perto de seus limites, o grafite mantém sua integridade estrutural. Ele fornece o calor estável e uniforme necessário para processos que exigem precisão absoluta.

Além do Ponto de Fusão: O Ponto de Sublimação

À pressão atmosférica, o grafite não tem ponto de fusão. Em vez de se transformar em líquido, ele sublima — transformando-se diretamente de sólido em gás — a aproximadamente 3600°C. Isso lhe confere um teto operacional muito além de quase qualquer outro material de aquecimento prático.

O Preço do Poder: Um Mundo Controlado

A incrível força do grafite vem com uma condição crucial e inegociável: ele deve ser protegido do oxigênio.

Oxigênio: O Único Verdadeiro Inimigo do Grafite

Exponha o grafite ao ar em temperaturas acima de 500°C, e ele oxidará rapidamente. Ele literalmente se queimará. Essa limitação não é um detalhe menor; é a principal desvantagem que define seu uso.

O Vácuo como Santuário

É por isso que os elementos de grafite são encontrados exclusivamente dentro de fornos a vácuo ou aqueles preenchidos com um gás inerte como o argônio. O vácuo não é apenas um requisito ambiental para o processo — é um santuário para o próprio elemento de aquecimento.

Ao remover a atmosfera, criamos as condições que liberam o desempenho incomparável do grafite em alta temperatura. Aceitamos a complexidade de um sistema a vácuo para ter acesso a um nível de potência térmica e estabilidade que, de outra forma, seria impossível.

Onde a Teoria Encontra a Prática: Aplicações Principais

Essa sinergia entre o grafite e um ambiente a vácuo é o motor por trás de vários processos industriais críticos.

- Têmpera de Metais: A criação de aços ultrarresistentes requer aquecimento rápido e uniforme em um ambiente livre de contaminantes. O grafite fornece isso com consistência impecável.

- Brasagem de Alta Resistência: A junção de componentes com enchimentos de níquel ou cobre a mais de 1100°C exige calor intenso e estável para garantir a pureza e a resistência da ligação final.

- Sinterização de Metais: A compactação de pós metálicos em peças sólidas de alto desempenho requer temperaturas excepcionalmente altas e uniformes, uma tarefa para a qual os fornos a vácuo com elementos de grafite são perfeitamente adequados.

O Dilema do Engenheiro: Escolhendo a Ferramenta Certa

Embora o grafite seja dominante, não é uma solução universal. A escolha de um elemento de aquecimento é uma decisão estratégica ditada pela atmosfera, temperatura e custo.

Uma História de Duas Atmosferas: Grafite vs. Carboneto de Silício

A questão central é muitas vezes: seu processo requer ar?

Se o aquecimento em alta temperatura deve ocorrer em atmosfera aberta, um material resistente à oxidação como o **Carboneto de Silício (SiC)** é a escolha necessária. Os elementos de SiC formam uma camada vítrea protetora de dióxido de silício, permitindo que operem em ar onde o grafite não pode.

Estrutura de Decisão em Resumo

| Requisito | Elemento de Aquecimento Ideal | Por quê? |

|---|---|---|

| Temperaturas Extremas (>2000°C) em Vácuo/Gás Inerte | Grafite | Resistência e estabilidade incomparáveis em um vácuo protegido. |

| Altas Temperaturas (até 1600°C) em Ar | Carboneto de Silício (SiC) | Forma uma camada protetora contra a oxidação. |

| Temperaturas Moderadas (<1300°C) em Ar, Sensível ao Custo | Metálico (FeCrAl) | A solução mais prática e econômica. |

De Componentes a Sistemas

Navegar por essas desvantagens de material e atmosfera é fundamental para o sucesso do processamento em alta temperatura. Requer não apenas o elemento certo, mas um sistema — um forno — projetado de forma holística para a tarefa.

Na KINTEK, nos especializamos na construção desses ambientes térmicos precisos. Nossa profunda experiência em P&D e fabricação em uma variedade de tecnologias de fornos, de Muffle e Tubo a sistemas avançados de Vácuo e CVD, é construída em torno desse princípio central. Se o seu trabalho exige o desempenho incomparável do grafite em vácuo perfeito ou um sistema robusto de atmosfera de ar, nosso foco é personalizar a solução ideal para sua aplicação específica.

Para construir o ambiente certo para seu processo crítico, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- Projetando para o Vazio: A Física Contraintuitiva do Grafite em Fornos a Vácuo

- Força no Fogo: A Genialidade Contraintuitiva do Grafite em Fornos a Vácuo

- Além do Calor: Como a Física do Grafite Permite Precisão em Fornos a Vácuo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- O Paradoxo da Resistência: Por Que o Grafite Domina Fornos a Vácuo de Alta Temperatura