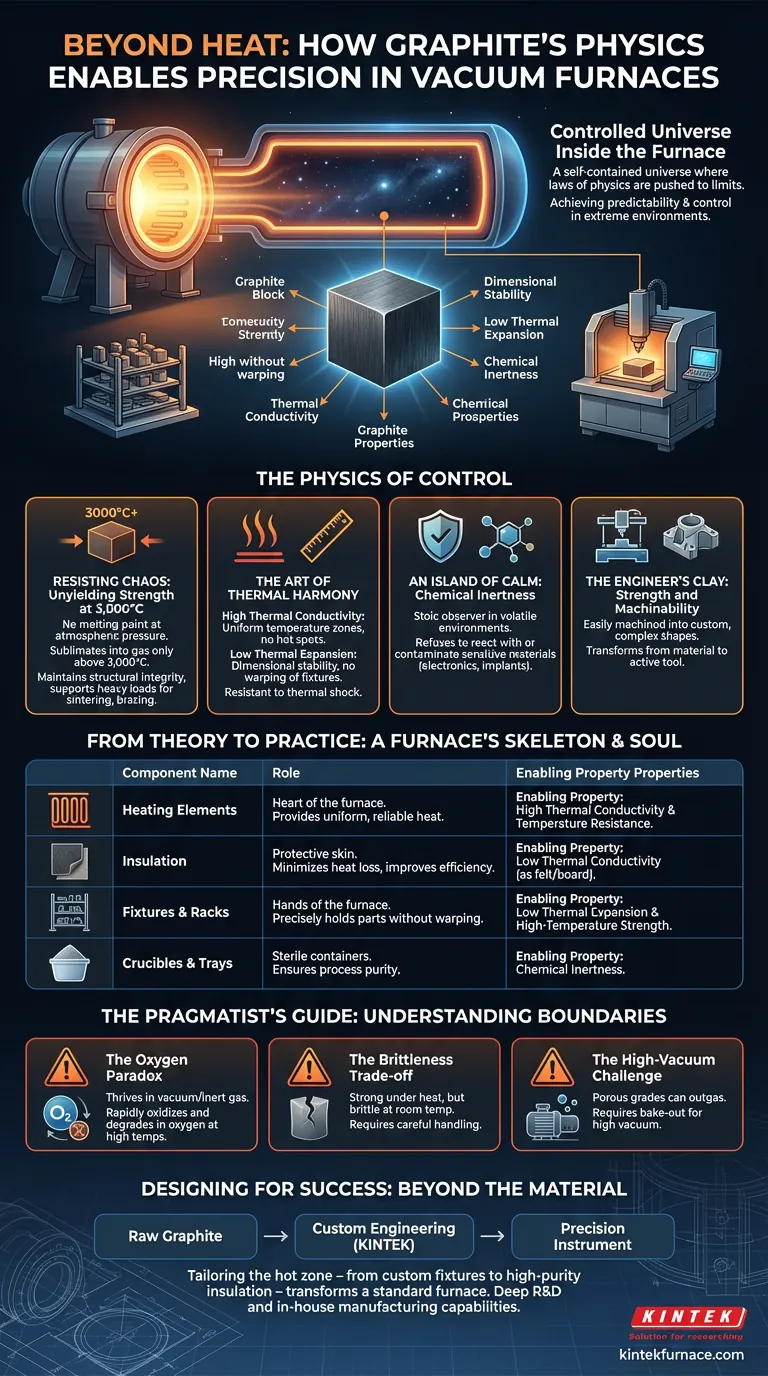

O Universo Controlado Dentro do Forno

Um forno a vácuo é mais do que uma caixa quente. É um universo autônomo onde as leis da física são levadas ao limite. O desafio de engenharia não é meramente gerar calor imenso, mas manter controle absoluto em um ambiente projetado para destruir materiais inferiores.

A milhares de graus Celsius, os metais se deformam, amolecem e se tornam hiper-reativos. A ordem se dissolve no caos. A escolha do material para a "zona quente" interna do forno é, portanto, uma decisão psicológica. Buscamos previsibilidade, estabilidade e controle. Encontramos isso no grafite.

A Física do Controle: Por Que o Grafite Domina o Extremo

O grafite é a escolha padrão para interiores de fornos a vácuo porque suas propriedades trabalham em conjunto para criar um ambiente estável e previsível. Ele não apenas sobrevive ao calor; ele fornece a estrutura e o controle necessários para processos de precisão.

Resistindo ao Caos: Força Inabalável a 3.000°C

A maioria dos materiais tem um ponto de ruptura definido pela fusão. O grafite não. À pressão atmosférica, ele evita completamente a fusão, sublimando diretamente em gás apenas acima de 3.000°C.

Este não é apenas um número alto; é uma garantia de integridade estrutural. Enquanto os metais refratários começam a ceder e perder força, um acessório de grafite permanece rígido, suportando cargas pesadas de forma confiável. Para processos como sinterização, brasagem ou recozimento, essa estabilidade é a base para um resultado repetível e bem-sucedido.

A Arte da Harmonia Térmica

Gerenciar o calor é uma dança delicada entre distribuição e estabilidade. O grafite domina ambos.

- Alta Condutividade Térmica: O calor flui através do grafite de forma fácil e uniforme. Isso garante que os elementos de aquecimento criem uma zona de temperatura uniforme, eliminando pontos quentes que poderiam arruinar um componente sensível.

- Baixa Expansão Térmica: Embora conduza calor de forma excelente, o próprio grafite mal se expande. Essa estabilidade dimensional é crítica. Acessórios, bandejas e suportes não se deformam ou se movem, o que significa que a peça de trabalho permanece exatamente onde você a colocou.

Essa combinação também lhe confere imensa resistência ao choque térmico. Ele pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar, permitindo processos mais rápidos e eficientes.

Uma Ilha de Calma: Inércia Química

Altas temperaturas são um catalisador para reações químicas. Neste ambiente volátil, o grafite é um observador estoico. É quimicamente inerte, recusando-se a reagir ou contaminar os materiais que estão sendo tratados.

Para a fabricação de eletrônicos sensíveis, implantes médicos ou amostras metalúrgicas, essa pureza é inegociável. O grafite garante que as únicas alterações no produto sejam aquelas que você pretendia.

A Argila do Engenheiro: Resistência e Usinabilidade

Apesar de toda a sua resistência e resiliência, o grafite é surpreendentemente cooperativo. É relativamente fácil de usinar em formas complexas e personalizadas.

Essa propriedade é um sonho para o engenheiro. Transforma o grafite de um material passivo em uma ferramenta ativa. Um componente aeroespacial intrincado precisa de um berço perfeitamente moldado para tratamento térmico; uma amostra de pesquisa única requer um recipiente sob medida. O grafite pode ser fresado, torneado e cortado para criar essas soluções elegantes e funcionais.

Da Teoria à Prática: O Esqueleto e a Alma de um Forno

Essas propriedades fundamentais se traduzem diretamente nos componentes críticos que formam a zona quente de um forno a vácuo. Cada peça desempenha um papel específico, possibilitado pela física única do grafite.

| Componente | Papel e Propriedade do Grafite que Permite |

|---|---|

| Elementos de Aquecimento | O coração do forno. Fornece calor uniforme e confiável graças à alta condutividade térmica e resistência à temperatura do grafite. |

| Isolamento | A pele protetora (como feltro ou placa). Minimiza a perda de calor e melhora a eficiência energética devido à sua baixa condutividade térmica nesta forma. |

| Acessórios e Racks | As mãos do forno. Segura peças com precisão sem deformação devido à sua baixa expansão térmica e resistência a altas temperaturas. |

| Crisóis e Bandejas | Os recipientes estéreis. Garante a pureza do processo para pós e peças pequenas graças à inércia química do grafite. |

O Guia do Pragmático: Entendendo os Limites do Grafite

Nenhum material é perfeito. Entender as limitações do grafite é fundamental para usá-lo de forma eficaz. Estas não são fraquezas, mas sim regras de engajamento.

- O Paradoxo do Oxigênio: O grafite prospera em vácuo ou gás inerte. Sua única verdadeira vulnerabilidade é o oxigênio em altas temperaturas, que o faz oxidar e degradar rapidamente. O vácuo do forno é o próprio ambiente que desbloqueia seu potencial.

- A Troca da Fragilidade: Embora incrivelmente forte sob calor, o grafite sólido pode ser frágil à temperatura ambiente. Ele exige manuseio cuidadoso durante o carregamento e descarregamento para evitar lascas ou rachaduras.

- O Desafio do Alto Vácuo: Algumas qualidades de grafite são porosas e podem absorver gases atmosféricos. Em sistemas de alto vácuo, isso leva à desgaseificação, exigindo procedimentos adequados de desgaseificação para atingir os níveis de vácuo necessários.

Projetando para o Sucesso: Além do Próprio Material

Simplesmente escolher grafite não é suficiente. A qualidade do grafite, o design do componente e a precisão da fabricação são o que diferenciam uma zona quente funcional de uma de alto desempenho. Um acessório padrão pode não ser suficiente para um protótipo de pesquisa complexo em um sistema CVD, e um elemento de aquecimento genérico pode não fornecer a uniformidade necessária para materiais avançados.

É aqui que a expertise em engenharia se torna crítica. Adaptar a zona quente — desde acessórios usinados sob medida até isolamento de alta pureza — transforma um forno padrão em um instrumento de precisão. Empresas como a KINTEK, com profunda P&D e capacidades de fabricação interna, fornecem essas soluções de fornos projetadas sob medida, garantindo que cada componente seja perfeitamente adequado às demandas específicas do processo.

Em última análise, o grafite é o facilitador. Ele fornece a base física de estabilidade e controle, permitindo que cientistas e engenheiros alcancem resultados previsíveis e repetíveis nos ambientes térmicos mais extremos. A diferença entre um experimento bem-sucedido e uma falha custosa muitas vezes reside nos detalhes da zona quente do seu forno. Para sistemas projetados de acordo com suas especificações exatas, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- Projetando para o Vazio: A Física Contraintuitiva do Grafite em Fornos a Vácuo

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- Força no Fogo: A Genialidade Contraintuitiva do Grafite em Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo