O Momento da Verdade

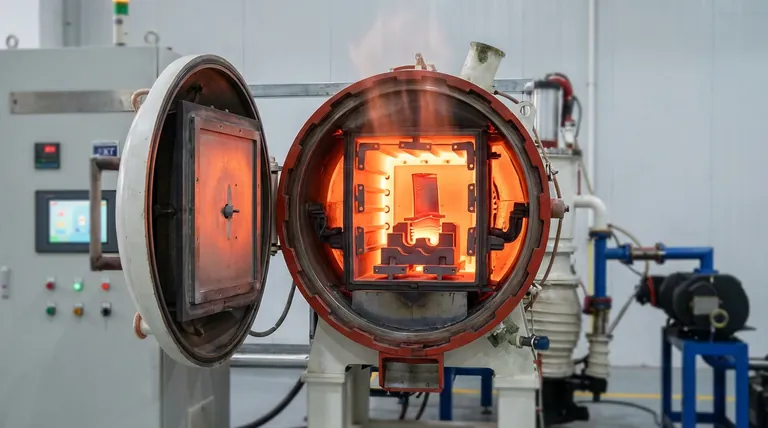

Imagine o zumbido silencioso de uma bomba de vácuo diminuindo. Horas de processamento foram concluídas. Um componente de milhões de dólares — uma lâmina de turbina, um implante médico — está dentro, tendo sido submetido a temperaturas que derreteriam o aço.

Quando a porta se abre, todo o processo depende de uma simples pergunta: a peça manteve sua forma?

Para muitos engenheiros, a resposta é um frustrante "não". O culpado geralmente não é a peça em si, mas o gabarito que a segura. Sob calor extremo, ligas metálicas — nossa escolha intuitiva para resistência — podem amolecer, deformar e falhar, comprometendo todo o lote.

Isso revela um ponto cego psicológico. Esperamos que os materiais enfraqueçam sob estresse e calor. Mas no vazio projetado de um forno a vácuo, as regras são diferentes. Um material prospera.

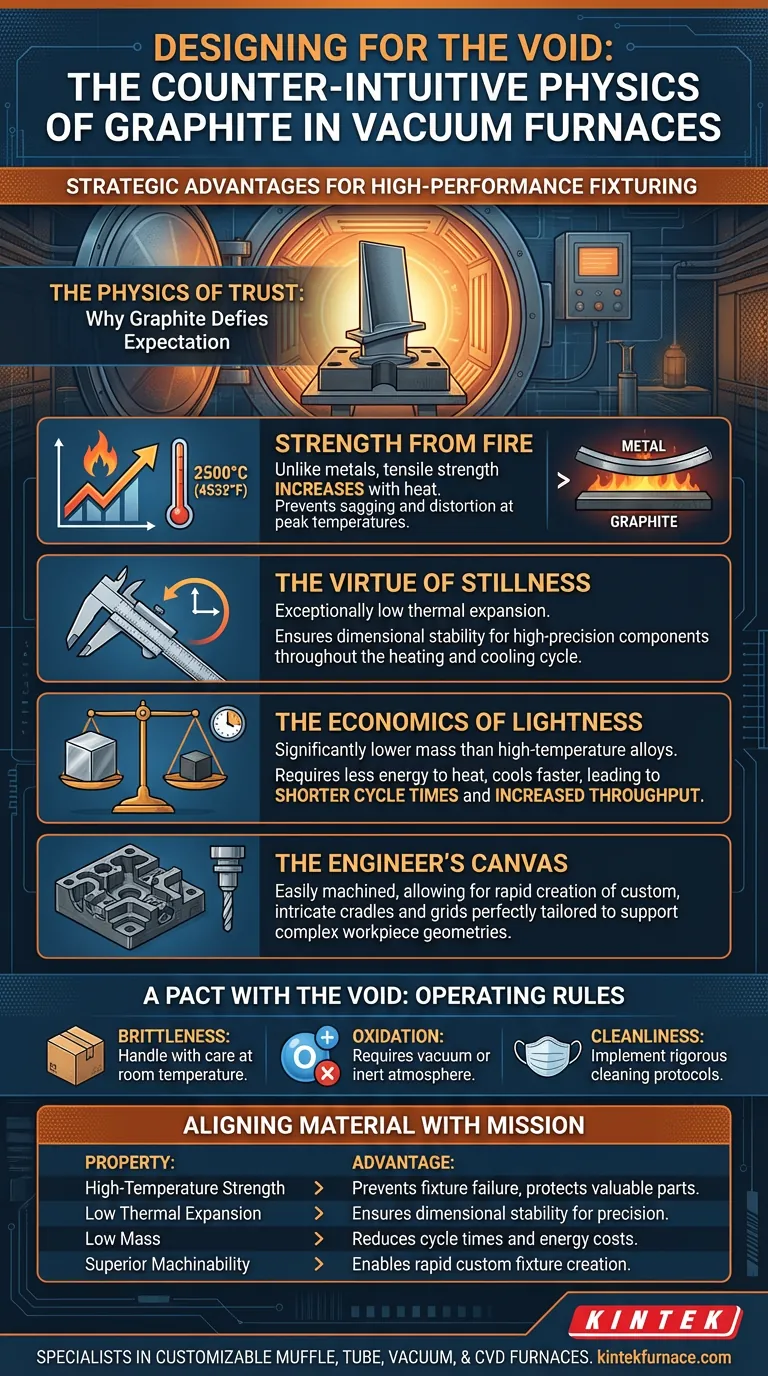

A Física da Confiança: Por Que o Grafite Desafia as Expectativas

O grafite não é apenas um bom material para trabalho em alta temperatura; é fundamentalmente diferente. Seu valor vem de uma sinergia de propriedades que parecem quase feitas sob medida para o ambiente de vácuo.

Força do Fogo

Ao contrário dos metais, que perdem sua resistência à medida que aquecem, o grafite realiza um pequeno milagre. Sua resistência à tração, na verdade, *aumenta* com a temperatura, atingindo o pico por volta de 2500°C (4532°F).

Pense nisso. O gabarito que segura seu componente crítico é mais forte no momento mais crítico do processo. É uma garantia contra afundamento e distorção quando os riscos são maiores. Isso não é apenas uma propriedade do material; é tranquilidade operacional.

A Virtude da Imobilidade

Precisão exige estabilidade. O grafite tem um coeficiente de expansão térmica excepcionalmente baixo, o que significa que mal cresce ou encolhe quando aquecido e resfriado.

Enquanto um gabarito de metal pode expandir e induzir estresse em uma peça, um gabarito de grafite permanece impassível. Ele mantém a peça na posição exata pretendida, da temperatura ambiente ao pico de calor e de volta. Essa imobilidade é a base de resultados metalúrgicos repetíveis e previsíveis.

A Economia da Leveza

O grafite é incrivelmente leve em comparação com ligas de alta temperatura como molibdênio ou Inconel. Este não é um detalhe trivial; é uma vantagem econômica profunda.

Menos massa requer menos energia para aquecer. Menos massa térmica significa que também esfria mais rápido.

O efeito de segunda ordem disso não são apenas contas de energia mais baixas. É velocidade. São tempos de ciclo mais curtos. É maior rendimento do forno. É a capacidade de processar mais peças por dia, o que é uma poderosa vantagem competitiva.

A Tela do Engenheiro: Do Conceito ao Cadinho

Além de seu desempenho térmico, o grafite oferece liberdade de design incomparável. É macio e facilmente usinável, um forte contraste com as superligas resistentes e difíceis de trabalhar.

Isso permite que os engenheiros criem gabaritos intrincados e personalizados, perfeitamente adaptados para suportar geometrias complexas. Você pode projetar berços delicados que garantem aquecimento uniforme para componentes aeroespaciais ou criar grades complexas para processamento em lote de peças pequenas. A prototipagem é rápida e econômica, transformando um desafio de design em uma tarefa de fabricação simples.

Um Pacto com o Vazio: Entendendo as Regras

Para desbloquear as incríveis vantagens do grafite, é preciso respeitar suas limitações. Seus pontos fortes são um resultado direto do ambiente para o qual foi projetado: um vácuo.

- Fragilidade: Embora um campeão quando quente, o grafite pode ser quebradiço à temperatura ambiente. Exige manuseio cuidadoso, um pequeno preço por seu heroísmo em alta temperatura.

- Oxidação: Na presença de oxigênio em altas temperaturas, o grafite queimará. Sua força vital é o vácuo ou atmosfera inerte de um forno bem controlado.

- Limpeza: A usinagem e o manuseio podem criar poeira fina. Em aplicações sensíveis como médicas ou aeroespaciais, protocolos de limpeza rigorosos são essenciais para evitar contaminação.

Estas não são tanto fraquezas quanto as regras de operação. Siga-as, e o grafite oferece um desempenho inigualável.

Alinhando Material com Missão

Escolher grafite é uma decisão estratégica que otimiza toda a sua operação. O gabarito certo, feito do material certo, não é uma despesa — é um investimento em qualidade e eficiência.

| Propriedade | Vantagem Estratégica em Operações de Forno a Vácuo |

|---|---|

| Resistência em Alta Temperatura | Previne falha do gabarito em temperaturas de pico, protegendo peças valiosas. |

| Baixa Expansão Térmica | Garante estabilidade dimensional para componentes de alta precisão. |

| Baixa Massa | Reduz diretamente os tempos de ciclo e os custos de energia, aumentando o rendimento. |

| Usinabilidade Superior | Permite a criação rápida de gabaritos personalizados para peças complexas. |

Em última análise, o gabarito só é tão bom quanto o forno que cria seu ambiente. Um processo verdadeiramente otimizado requer um sistema perfeito onde a câmara, os controles e a fixação interna funcionem em perfeita harmonia.

Na KINTEK, nos especializamos na criação desses sistemas completos e de alto desempenho. Nossa expertise em P&D e fabricação nos permite entregar fornos Muffle, Tube, Vacuum e CVD personalizáveis, projetados para maximizar o potencial de materiais avançados como o grafite. Entendemos que o sucesso reside em controlar cada variável, desde o nível de vácuo até o suporte preciso de seus componentes.

Deixe-nos ajudá-lo a construir um sistema de processamento térmico mais eficiente, preciso e confiável. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno de mufla para laboratório

Artigos relacionados

- Força no Fogo: A Genialidade Contraintuitiva do Grafite em Fornos a Vácuo

- Além do Calor: A Psicologia da Operação Perfeita de Fornos a Vácuo

- Além do Calor: Como a Física do Grafite Permite Precisão em Fornos a Vácuo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica