Imagine um laboratório criando uma lâmina de turbina de cristal único para um motor a jato. A metalurgia deve ser perfeita. Uma impureza microscópica, introduzida pelo próprio forno, poderia levar a uma falha catastrófica a quilômetros acima da terra.

Neste mundo de apostas extremas, o ambiente é tudo. Um forno a vácuo é um universo controlado, e seu elemento de aquecimento é o sol em seu centro. A escolha desse "sol" não é apenas um detalhe técnico; é uma decisão fundamental que dita a confiabilidade e a pureza de todo o processo.

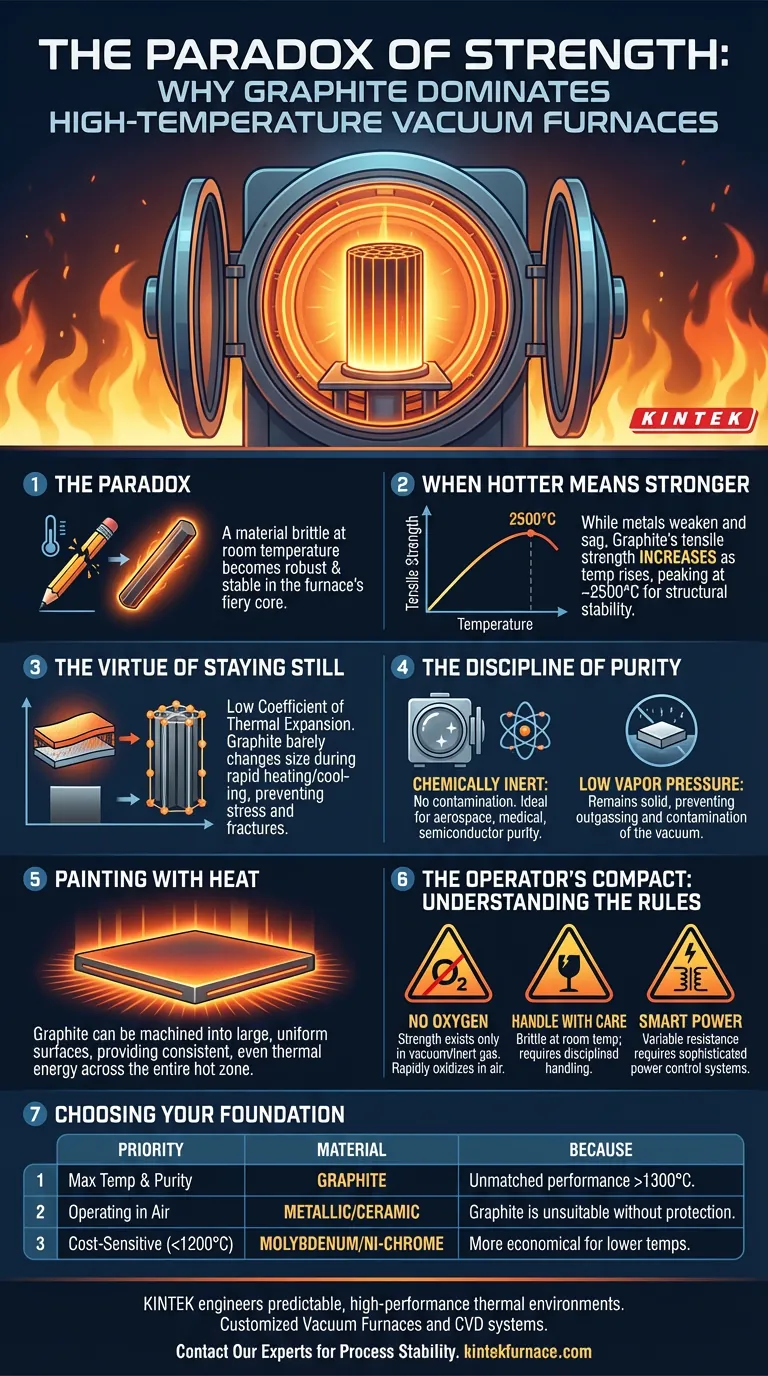

É aqui que encontramos o paradoxo do grafite. Um material que pode ser partido ao meio com as próprias mãos à temperatura ambiente torna-se uma das estruturas mais robustas e estáveis na terra dentro do núcleo incandescente do forno.

Quando Mais Quente Significa Mais Forte

Nossa intuição, moldada por experiências com metais, nos diz que os materiais enfraquecem à medida que aquecem. Metais amolecem, cedem e eventualmente derretem. O grafite desafia completamente essa lógica.

A Física da Desobediência

À medida que a temperatura aumenta, a resistência à tração do grafite realmente aumenta, atingindo o pico por volta de 2500°C.

Este não é apenas um fato curioso; é uma vantagem de engenharia profunda. Enquanto os elementos metálicos se deformam e se distorcem sob seu próprio peso ao longo de inúmeros ciclos, os elementos de grafite permanecem estruturalmente sólidos. Eles fornecem um núcleo de aquecimento previsível e estável, ciclo após ciclo.

A Virtude de Permanecer Firme

Processos de alta temperatura envolvem violentas oscilações térmicas. Os materiais expandem e contraem, criando tensões internas que podem levar à fadiga e fratura.

O grafite possui um coeficiente de expansão térmica excepcionalmente baixo. Ele mal muda de tamanho durante o aquecimento e resfriamento rápidos. Essa estabilidade térmica evita o acúmulo de tensões, tornando-o singularmente resiliente aos rigores das operações de fornos a vácuo.

A Disciplina da Pureza

No ambiente imaculado de um vácuo, a maior ameaça de contaminação muitas vezes vem do próprio equipamento. O elemento de aquecimento, banhando o produto em energia, também pode envenená-lo com átomos indesejados.

Um Juramento de Silêncio

O grafite é quase completamente quimicamente inerte. Ele não reage nem contamina a vasta maioria dos materiais que estão sendo processados. Para aplicações em aeroespacial, implantes médicos ou fabricação de semicondutores, onde a pureza é primordial, a recusa do grafite em participar de reações químicas é seu maior trunfo.

Permanecendo Sólido Sob Pressão

Em altas temperaturas e baixas pressões, até mesmo sólidos podem começar a "ferver", liberando átomos em um processo chamado desgaseificação. Esse vapor pode contaminar o vácuo e depositar-se no produto.

O grafite tem uma pressão de vapor extremamente baixa. Ele permanece sólido e estável, garantindo que a única coisa que ele adiciona à câmara é calor puro e radiante. Esta é a base da repetibilidade do processo.

Pintando com Calor

O objetivo de qualquer forno é fornecer temperatura uniforme. Pontos quentes e frios na zona de aquecimento levam a resultados inconsistentes e peças descartadas.

Como o grafite pode ser usinado com precisão em grandes cilindros ou placas monolíticas, ele fornece uma área de superfície vasta e uniforme para a radiação de calor. Essa arquitetura permite que ele "pinte" toda a zona quente com energia térmica uniforme, garantindo que cada parte do produto receba exatamente o mesmo tratamento.

O Contrato do Operador: Entendendo as Regras

Nenhum material é uma solução mágica. O incrível desempenho do grafite é regido por um conjunto estrito de regras. Violá-las leva à falha.

-

O Tabu do Oxigênio: A resistência do grafite existe apenas em vácuo ou gás inerte. Uma pequena fuga de ar em altas temperaturas fará com que ele oxide rapidamente — efetivamente, queime. Isso exige um vaso de forno robusto e perfeitamente selado.

-

Manuseie com Cuidado: Embora um titã quando quente, o grafite é uma cerâmica quebradiça à temperatura ambiente. Requer manuseio cuidadoso e disciplinado durante a instalação e manutenção para evitar lascas ou rachaduras.

-

A Demanda por uma Rede Inteligente: A resistência elétrica do grafite muda significativamente com a temperatura. Isso exige um sistema de controle de energia sofisticado (como um transformador multi-tap ou SCR) para gerenciar a entrada de energia com precisão.

Escolhendo Sua Fundação

A decisão de usar grafite é uma decisão sobre suas prioridades de processo. É uma troca entre desempenho máximo e restrições operacionais.

| Se Sua Prioridade É... | Sua Melhor Escolha de Material Provavelmente É... | Porque... |

|---|---|---|

| Temperatura Máxima e Pureza | Grafite | Oferece desempenho inigualável acima de 1300°C, onde os metais falham ou contaminam. |

| Operação em Ar/Gás Oxidante | Elementos Metálicos ou Cerâmicos | O grafite é inadequado e será destruído sem proteção complexa. |

| Vácuo de Baixo Custo e Baixa Temperatura | Ligas de Molibdênio ou Ni-Cromo | Para processos abaixo de 1200°C, eles podem oferecer uma solução mais econômica. |

Compreender esses princípios é o primeiro passo. O segundo é implementá-los dentro de um sistema projetado para confiabilidade desde o início. Na KINTEK, nossa expertise em P&D e fabricação nos permite construir Fornos a Vácuo e sistemas CVD personalizados onde cada componente é compatível com as demandas específicas do seu processo. Não apenas selecionamos um elemento de aquecimento; projetamos um ambiente térmico previsível e de alto desempenho.

Se o seu trabalho exige o desempenho intransigente do grafite ou de outro material especializado, alcançar a estabilidade do processo começa com o design correto do sistema. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- Mais do que um Vazio: A Eficiência Energética Inerente do Design de Fornos a Vácuo

- Força no Fogo: A Genialidade Contraintuitiva do Grafite em Fornos a Vácuo

- Além do Calor: Como a Física do Grafite Permite Precisão em Fornos a Vácuo

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- O Motor Invisível: Por Que o Grafite Domina Fornos a Vácuo de Alta Temperatura