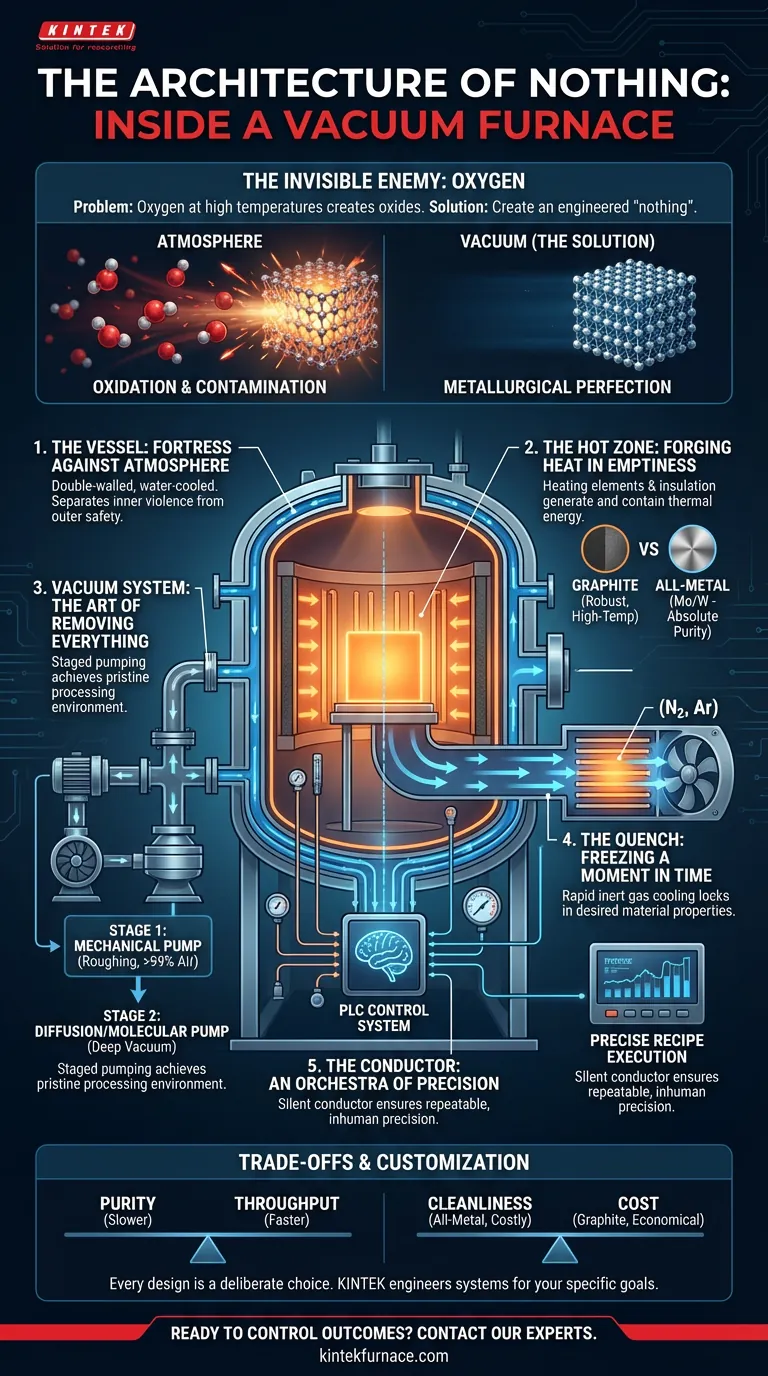

O Inimigo Invisível

A milhares de graus, o metal torna-se maleável, a sua estrutura cristalina pronta para ser transformada. Mas a estas temperaturas, o seu maior inimigo não é o próprio calor. É o ar que respiramos.

O oxigénio, tão vital para a vida, torna-se um contaminante vicioso, criando óxidos que comprometem a integridade e o acabamento superficial de um material.

Para alcançar a perfeição metalúrgica, é preciso primeiro fazer o impossível: criar um nada perfeito. Este é o propósito silencioso e profundo de um forno a vácuo. Não é uma caixa quente; é um universo projetado, meticulosamente concebido para controlar as forças fundamentais que atuam sobre um material.

A Anatomia de um Mundo Controlado

Um forno a vácuo é um sistema de sistemas, uma orquestra onde cada instrumento deve desempenhar o seu papel impecavelmente. Compreender a sua arquitetura é compreender a psicologia do controlo — a busca incessante por um resultado previsível e repetível.

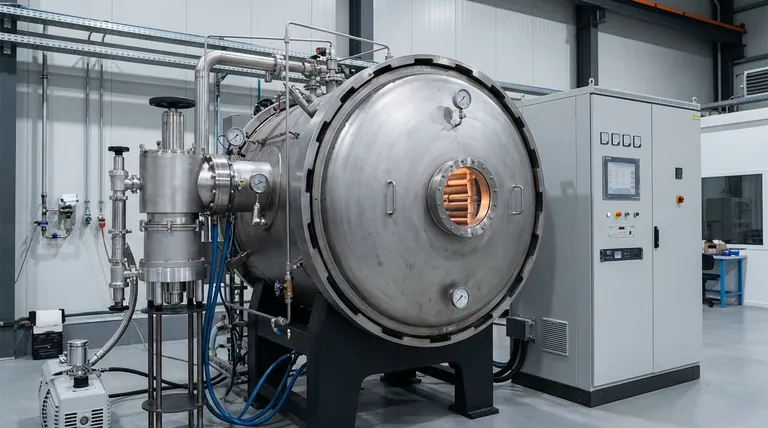

O Recipiente: Uma Fortaleza Contra a Atmosfera

O primeiro componente é o mais elementar: uma barreira. A câmara do forno é uma fortaleza de aço de dupla parede e arrefecida a água. A sua única função é fornecer uma vedação intransigente e à prova de fugas contra o mundo exterior.

A água que circula entre as suas paredes é um testemunho silencioso da violência interior. Enquanto o interior ferve a temperaturas que podem derreter aço, o exterior permanece frio e seguro. É uma barreira física clara que separa a atmosfera caótica e rica em oxigénio do vácuo controlado no interior.

A Zona Quente: Forjando Calor num Vazio

Dentro da câmara encontra-se o coração do forno: a zona quente. É aqui que os elementos de aquecimento e o isolamento conspiram para gerar e conter imensa energia térmica.

A escolha do elemento de aquecimento é uma questão filosófica.

- Grafite é um cavalo de batalha de alta temperatura, capaz de atingir mais de 2200°C. É robusto e económico. Mas acarreta um risco — o potencial de o carbono se tornar um contaminante em ligas altamente sensíveis.

- Molibdénio e Tungsténio criam uma zona quente totalmente metálica. Esta é a escolha para pureza absoluta, essencial para componentes médicos ou aeroespaciais onde mesmo um vestígio de carbono é inaceitável. É mais limpo, mas muitas vezes mais caro e complexo.

Cercando estes elementos, camadas de feltro de grafite ou isolamento de fibra cerâmica atuam como espelhos, refletindo a energia térmica de volta para a carga de trabalho, garantindo eficiência e uniformidade de temperatura.

O Sistema de Vácuo: A Arte de Remover Tudo

É isto que torna um forno a vácuo único. O sistema de vácuo é um artista invisível, esculpindo um ambiente de vazio quase perfeito.

Não acontece de uma vez. Uma bomba mecânica de "pré-vácuo" faz o trabalho pesado, removendo mais de 99% do ar. Em seguida, uma bomba de difusão ou molecular mais sofisticada assume, capturando meticulosamente moléculas errantes para alcançar o vácuo profundo necessário para um processamento imaculado.

Esta abordagem faseada é uma jornada cada vez mais profunda na pureza, removendo as variáveis atmosféricas que levam a resultados imprevisíveis.

O Têmpera: Congelando um Momento no Tempo

Depois de um material ter sido mantido à temperatura alvo, a sua estrutura atómica recém-organizada é frágil. Para a tornar permanente, deve ser arrefecido com incrível velocidade e controlo. Esta é a têmpera.

O forno é rapidamente reabastecido com um gás inerte como nitrogénio ou árgon. Um potente ventilador sopra então este gás através da zona quente e sobre um permutador de calor arrefecido a água, retirando calor da carga de trabalho numa tempestade uniforme e controlada.

A têmpera é o ato final e crítico. É o que fixa a dureza, a resistência e outras propriedades desejadas. Congela um momento metalúrgico perfeito no tempo.

O Maestro: Uma Orquestra de Precisão

Supervisionando todo este processo está o sistema de controlo, tipicamente um PLC (Controlador Lógico Programável). É o maestro silencioso.

Usando termopares e manómetros de vácuo como os seus sentidos, executa uma receita pré-programada com precisão desumana. Gere taxas de aquecimento, tempos de imersão, níveis de vácuo e protocolos de têmpera, garantindo que cada ciclo é uma réplica exata do anterior.

Este sistema substitui a adivinhação humana pela certeza digital, que é o objetivo final da fabricação avançada.

Cada Projeto é uma Escolha Deliberada

Construir ou escolher um forno a vácuo é um exercício na navegação de compromissos. Não existe um único design "melhor", apenas o mais adequado para uma missão específica.

- Pureza vs. Vazão: Um sistema construído para o vácuo mais profundo demora mais tempo a bombear. Um forno com um sistema massivo de têmpera a gás pode arrefecer peças mais rapidamente, aumentando a produção. Deve decidir qual a variável mais crítica.

- Limpeza vs. Custo: Uma zona quente totalmente metálica oferece o ambiente mais limpo possível, mas tem um custo premium. Uma zona quente de grafite é uma escolha poderosa e económica para processos onde o carbono não é uma preocupação.

- Projeto Específico para Aplicação: A brasagem de ligas de alta resistência requer excelente uniformidade de temperatura e um vácuo limpo. O endurecimento de aço ferramenta exige uma têmpera poderosa e rápida. O processamento de titânio de grau médico exige um ambiente imaculado e totalmente metálico para evitar qualquer contaminação.

Os componentes não são apenas peças; são a personificação física das suas prioridades de processo. Compreender isto permite-lhe olhar para além de uma folha de especificações e ver a verdadeira capacidade do forno.

Na KINTEK, não montamos apenas componentes; projetamos sistemas integrados em torno dos seus objetivos metalúrgicos específicos. A nossa profunda experiência em P&D e fabricação permite-nos personalizar tudo, desde fornos de Muffle e Tubo até sistemas complexos de CVD e Vácuo, garantindo que a arquitetura do seu forno corresponda perfeitamente às necessidades da sua aplicação.

Se está pronto para passar de simplesmente aquecer materiais a controlar verdadeiramente os seus resultados, podemos ajudá-lo a navegar pelas escolhas que importam. Contacte os Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

Artigos relacionados

- Além do Lote: Como os Fornos Contínuos a Vácuo Redefinem a Metalurgia Industrial

- A Tirania do Ar: Como Fornos a Vácuo Forjam a Perfeição Removendo Tudo

- Dominando o Vazio: Como Fornos a Vácuo Personalizados Forjam o Futuro dos Materiais

- A Gravidade como Aliada: O Gênio Contraintuitivo dos Fornos Verticais a Vácuo

- A Busca pelo Nada: Como o Controle de Fornos a Vácuo Define o Destino dos Materiais