Em pesquisa e fabricação de alto risco, o objetivo nunca é apenas aquecer algo. O objetivo é o controle.

Qualquer um pode aplicar força bruta para gerar calor. O verdadeiro desafio — aquele que separa equipamentos padrão de um instrumento de precisão — é alcançar temperatura perfeita, previsível e uniforme em um objeto tridimensional.

Esta é uma batalha contra o caos térmico. Na indústria aeroespacial, uma pá de turbina com tratamento térmico irregular é uma falha. Na fabricação de semicondutores, um leve gradiente de temperatura pode tornar um wafer inteiro inútil. O impulso psicológico para esse nível de controle não é sobre perfeccionismo; é sobre repetibilidade e confiabilidade.

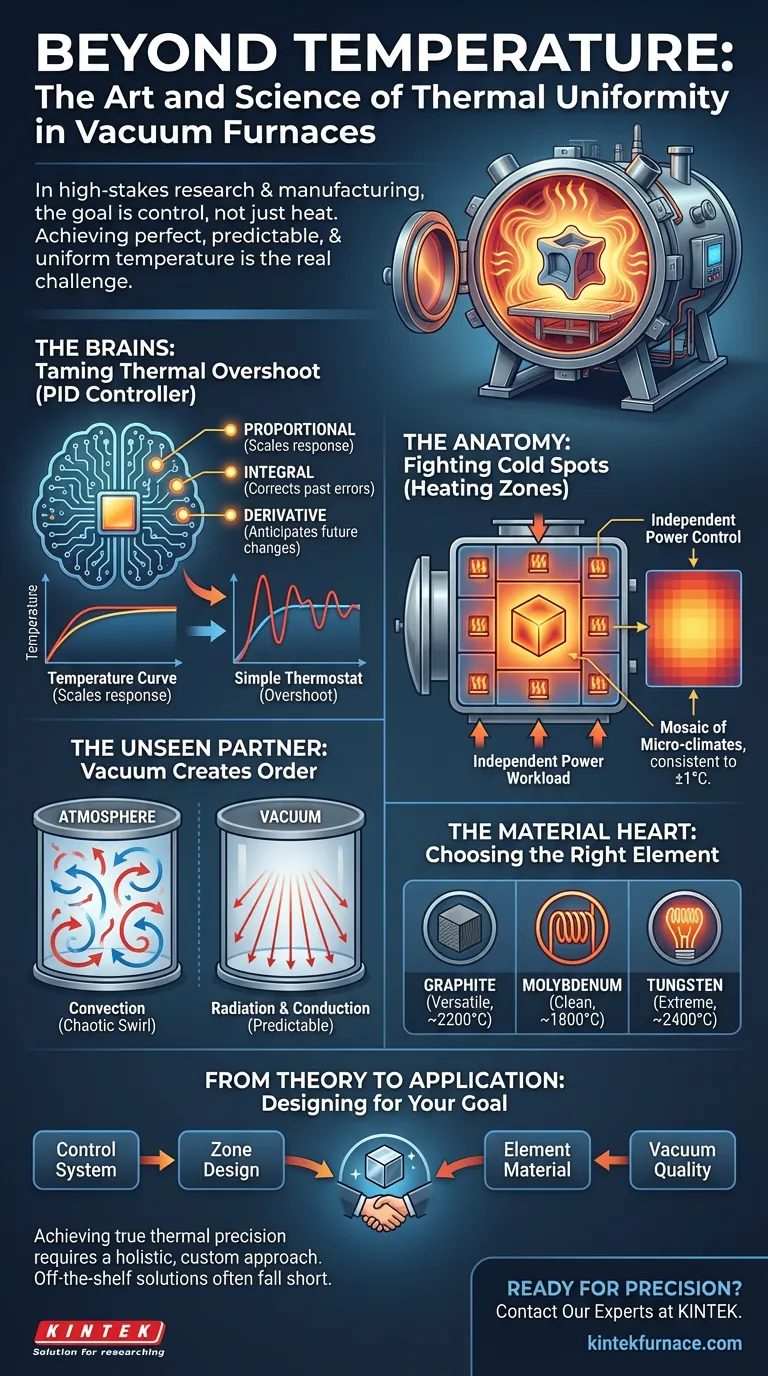

O Cérebro da Máquina: Dominando o Overshoot Térmico

No coração de um forno a vácuo moderno reside uma mente sofisticada: o controlador PID (Proporcional-Integral-Derivativo).

Pense em um termostato simples. Ele liga o aquecimento quando está muito frio e desliga quando está muito quente. Isso cria uma onda bruta de flutuação de temperatura, constantemente ultrapassando e ficando abaixo do ponto de ajuste. Isso é inaceitável para processos sensíveis.

O controlador PID é diferente. Ele não apenas reage; ele antecipa.

- Proporcional: Ele escala sua resposta com base na distância da temperatura do ponto de ajuste.

- Integral: Ele corrige quaisquer erros passados e cumulativos, eliminando o desvio em estado estacionário.

- Derivativo: Ele antecipa mudanças futuras observando a taxa de variação da temperatura, prevenindo o overshoot.

Este ato de equilíbrio constante e de alta velocidade é como um motorista especialista controlando o acelerador, mantendo uma velocidade perfeita em vez de oscilar entre aceleração total e frenagem. É a inteligência do forno, garantindo estabilidade.

A Anatomia da Uniformidade: Combatendo Pontos Frios

Uma câmara de forno não é um espaço termicamente monolítico. A área perto da porta sempre será um pouco mais fria. Os cantos perdem calor de forma diferente do centro.

Para combater isso, um forno personalizado não é construído com um único aquecedor gigante. Ele é dividido em múltiplos zonas de aquecimento independentemente gerenciadas.

Cada zona tem sua própria fonte de alimentação, comandada pelo controlador PID central. O sistema mede a temperatura em toda a câmara e direciona mais energia para as zonas mais frias e menos para as mais quentes. Ele trata a câmara não como um único cômodo, mas como um mosaico de microclimas, garantindo que a carga de trabalho experimente um ambiente térmico notavelmente consistente, muitas vezes com ±1°C.

O Parceiro Invisível: Como o Vácuo Cria Ordem

O próprio vácuo é uma ferramenta fundamental para o controle. Ao remover o ar, você remove uma fonte importante de imprevisibilidade térmica: a convecção.

Em uma atmosfera normal, a transferência de calor é um turbilhão caótico de ar quente subindo e ar frio descendo. No vácuo, esse caos desaparece. A transferência de calor se simplifica para dois mecanismos muito mais previsíveis:

- Radiação: Calor irradiando diretamente dos elementos para a carga de trabalho.

- Condução: Calor transferido por contato físico direto.

Remover a atmosfera não apenas previne a oxidação e a contaminação; muda as regras da termodinâmica a seu favor, permitindo que o sistema de controle opere com precisão cirúrgica.

O Coração do Material: Escolhendo o Elemento Certo

A escolha do elemento de aquecimento é uma decisão estratégica ditada pelo objetivo científico específico. Não é um componente único para todos.

| Elemento de Aquecimento | Características Principais | Temp. Máx. Típica. |

|---|---|---|

| Grafite | Versátil, econômico, comum para muitas aplicações | ~2200°C |

| Molibdênio | Excelente para aplicações de alto vácuo e limpas | ~1800°C |

| Tungstênio | Usado para os requisitos de temperatura mais extremos | ~2400°C |

O material deve não apenas atingir a temperatura alvo, mas também ser quimicamente inerte aos materiais que estão sendo processados. Essa escolha é uma parte fundamental do projeto do forno, garantindo que o instrumento seja perfeitamente adequado à sua missão.

Da Teoria à Aplicação: Projetando para o Seu Objetivo

Alcançar precisão térmica real é um desafio em nível de sistema. Requer uma abordagem holística onde o sistema de controle, o projeto da zona de aquecimento, o material do elemento e a qualidade do vácuo trabalham em conjunto. É por isso que soluções prontas muitas vezes falham para aplicações de ponta.

Na KINTEK, entendemos que cada objetivo de pesquisa é único. Nossa expertise em P&D e fabricação nos permite projetar sistemas personalizados de fornos Muffle, Tubulares, a Vácuo e CVD, adaptados às demandas específicas do processo. Se sua prioridade é uniformidade absoluta para componentes aeroespaciais ou um ambiente de alta temperatura ultra-limpo para síntese de materiais, projetamos o sistema em torno do seu objetivo.

Construir um forno capaz de dominar a temperatura é mais do que apenas componentes; é sobre um profundo entendimento da interação entre física e engenharia. Para obter resultados verdadeiramente repetíveis, você precisa de um parceiro que possa navegar nessas complexidades com você.

Pronto para trazer este nível de precisão ao seu trabalho? Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Artigos relacionados

- O Arquiteto Invisível: Como Fornos a Vácuo Moldam o Futuro dos Compósitos

- O Número Mais Importante em um Forno a Vácuo Não é Sua Temperatura

- A Arquitetura da Pureza: Desconstruindo o Sistema de Forno a Vácuo

- A Física da Perfeição: Desconstruindo o Controle de Temperatura em um Forno a Vácuo

- A Vantagem Invisível: Como Fornos a Vácuo Forjam a Perfeição Metalúrgica