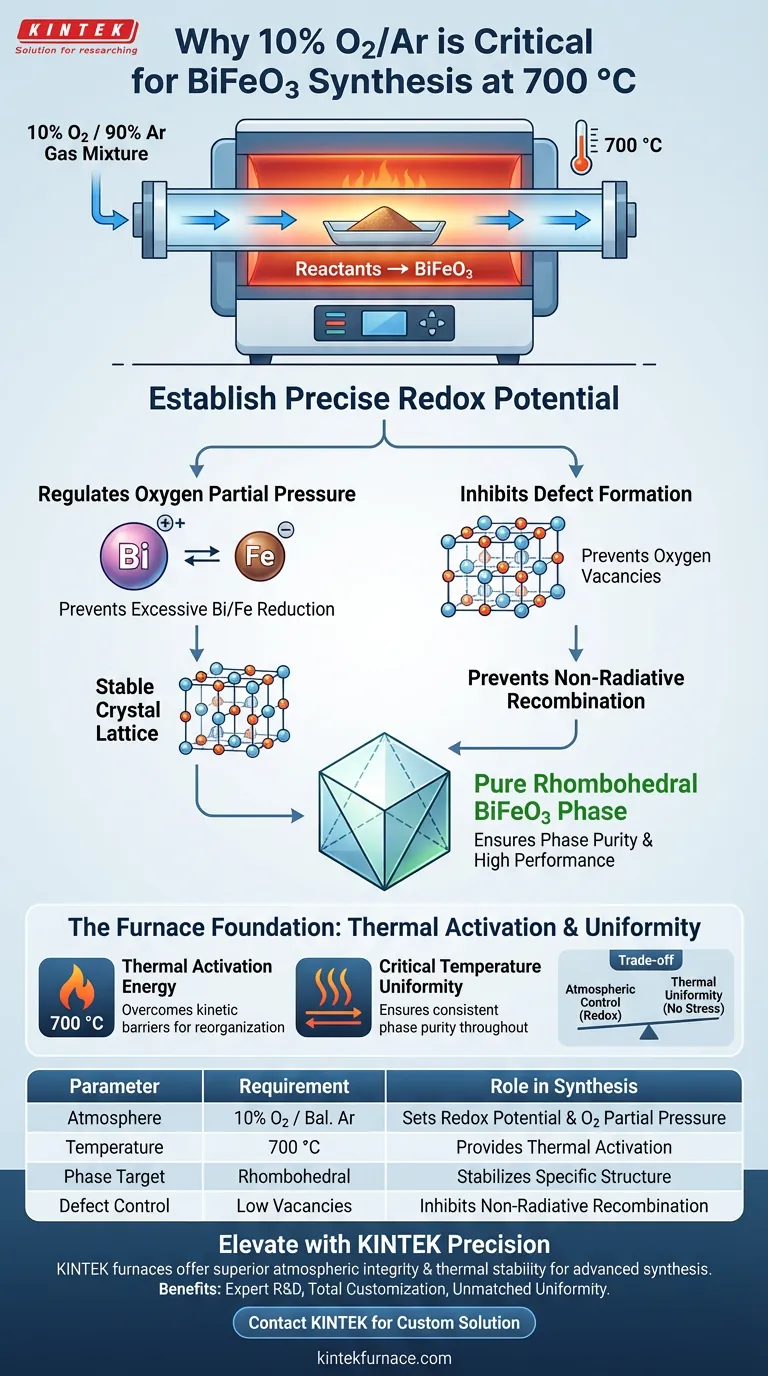

O controle atmosférico rigoroso usando 10% O2/Ar é essencial porque estabelece o potencial redox preciso necessário para estabilizar a estrutura cristalina do BiFeO3 durante a síntese a 700 °C. Essa mistura de gás específica regula a pressão parcial de oxigênio para evitar a redução excessiva de íons de bismuto e ferro, o que é crucial para a formação da fase romboédrica pura.

Ao manter uma pressão parcial de oxigênio específica, a atmosfera do forno inibe a formação de vacâncias de oxigênio e a redução indesejada de íons. Isso garante que o BiFeO3 resultante seja de fase pura e livre de defeitos que levam à recombinação não radiativa que degrada o desempenho.

O Papel do Potencial Redox no Crescimento de Cristais

Para obter BiFeO3 de alta qualidade, você não pode simplesmente confiar na temperatura; você deve gerenciar ativamente o ambiente químico dentro do forno tubular.

Regulando a Pressão Parcial de Oxigênio

A mistura de 10% O2/Ar cria um potencial redox específico dentro da câmara do forno. Este ambiente é cuidadosamente ajustado para equilibrar o estado de oxidação dos reagentes.

Sem essa pressão parcial precisa, o equilíbrio químico muda, potencialmente desestabilizando a rede cristalina à medida que ela se forma.

Inibindo a Redução Excessiva de Íons

Em sistemas com alto teor de bismuto, a estabilidade dos íons metálicos é uma preocupação primária. A atmosfera controlada inibe especificamente a redução excessiva de íons de bismuto ou ferro.

Se esses íons forem reduzidos além de sua valência alvo, o material não formará o composto pretendido, levando a impurezas ou colapso estrutural.

Garantindo Pureza de Fase e Desempenho

O objetivo final do uso dessa atmosfera específica é ditar as propriedades físicas e eletrônicas do material final.

Estabilizando a Fase Romboédrica

O processo de síntese visa uma disposição cristalina específica conhecida como a fase pura de BiFeO3 romboédrico.

A atmosfera de 10% O2/Ar fornece as condições termodinâmicas necessárias para que essa fase específica nucleie e cresça de forma estável a 700 °C.

Prevenindo Vacâncias de Oxigênio

Defeitos na rede cristalina, especificamente vacâncias de oxigênio, são prejudiciais ao desempenho do material.

Ao manter uma pressão parcial de oxigênio suficiente, o processo preenche a rede corretamente, prevenindo vacâncias que, de outra forma, atuariam como centros de recombinação não radiativa.

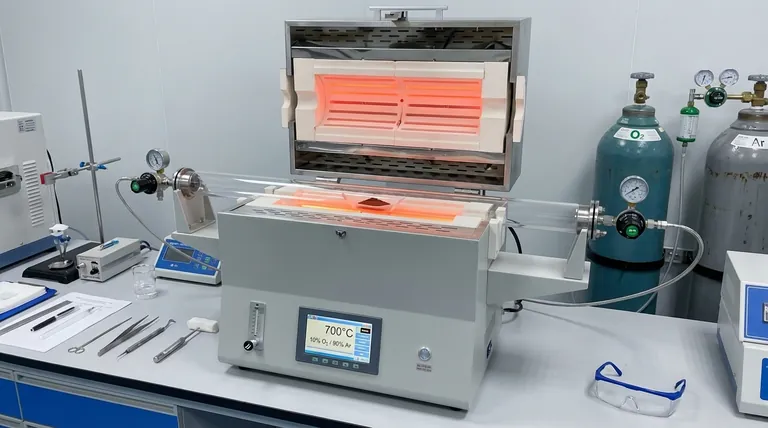

A Função do Ambiente do Forno Tubular

Enquanto a mistura de gás controla a química, o forno tubular de alta temperatura fornece a base física para a síntese.

Energia de Ativação Térmica

O forno fornece a energia de ativação térmica necessária para impulsionar a reação entre os reagentes.

A 700 °C, os precursores têm energia suficiente para superar as barreiras cinéticas e se reorganizar na complexa estrutura do BiFeO3.

Uniformidade Crítica de Temperatura

Um alto grau de uniformidade de temperatura nas zonas do forno é necessário para garantir que a reação ocorra identicamente em toda a amostra.

A distribuição uniforme de calor evita variações locais na pureza da fase, garantindo que toda a amostra atinja a estrutura cristalina completa desejada.

Compreendendo os Compromissos

O controle atmosférico preciso é um delicado ato de equilíbrio que requer vigilância.

Os Riscos de Pressão Parcial Incorreta

Se a concentração de oxigênio se desviar do padrão de 10%, você corre o risco de comprometer o potencial redox.

Pouco oxigênio leva aos defeitos de redução mencionados anteriormente, enquanto proporções incorretas podem não conseguir estabilizar completamente a fase romboédrica.

Uniformidade Térmica vs. Estresse

Embora o calor elevado seja necessário para ativação, o estresse térmico é um subproduto potencial se o ambiente de aquecimento for instável.

Embora o objetivo principal seja a pureza da fase, o forno deve manter um perfil térmico estável para evitar não uniformidade morfológica no produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros que você seleciona em seu forno tubular dependem em grande parte das propriedades específicas do material que você precisa otimizar.

- Se o seu foco principal é Integridade Estrutural: Adira estritamente à proporção de 10% O2/Ar para inibir a redução de íons e garantir a formação da fase romboédrica estável.

- Se o seu foco principal é Eficiência Eletrônica: Priorize o controle preciso da pressão parcial de oxigênio para eliminar vacâncias de oxigênio e prevenir a recombinação não radiativa.

Dominar o equilíbrio entre ativação térmica e potencial redox atmosférico é a chave para sintetizar BiFeO3 livre de defeitos.

Tabela Resumo:

| Parâmetro | Requisito | Papel na Síntese de BiFeO3 |

|---|---|---|

| Atmosfera | 10% O2 / Balanceamento de Ar | Estabelece potencial redox preciso e pressão parcial de oxigênio. |

| Temperatura | 700 °C | Fornece energia de ativação térmica para nucleação de fase. |

| Alvo de Fase | Romboédrico | A atmosfera controlada estabiliza essa estrutura cristalina específica. |

| Estabilidade de Íons | Alta | Previne a redução excessiva de íons de bismuto e ferro. |

| Controle de Defeitos | Baixas Vacâncias | Inibe vacâncias de oxigênio para prevenir recombinação não radiativa. |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Alcançar o ambiente perfeito de 10% O2/Ar requer mais do que apenas gás; exige um forno com integridade atmosférica e estabilidade térmica superiores. A KINTEK fornece sistemas líderes na indústria de Sistemas Tubulares, Mufla, Rotativos e a Vácuo projetados para as demandas rigorosas da pesquisa avançada de materiais.

Por que escolher KINTEK?

- P&D e Fabricação Especializada: Nossos sistemas são projetados para manter potenciais redox rigorosos e pressões parciais de oxigênio.

- Personalização Total: Adaptamos soluções de alta temperatura para atender aos seus requisitos específicos de fase romboédrica.

- Uniformidade Incomparável: Garanta pureza de fase consistente em todas as amostras com nossa tecnologia avançada de zona de aquecimento.

Pronto para eliminar defeitos e garantir resultados de fase pura? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Yuanjun Song, Tong Zhang. A Simple One-Pot Method for the Synthesis of BiFeO3/Bi25FeO40 Heterojunction for High-Performance Photocatalytic Degradation Applications. DOI: 10.3390/ijms26010196

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que é necessário um forno de alta temperatura em tubo com proteção de gás inerte para Ti3AlC2? Guia de Síntese de Especialista

- É seguro utilizar um forno tubular de quartzo a altas temperaturas?Dicas de segurança essenciais para um funcionamento fiável

- Qual o papel de um forno tubular de alta temperatura na preparação de nanofibras de carbono à base de celulose?

- O que torna o forno tubular bipartido uma escolha preferida para pesquisa avançada e aplicações industriais? Desvende a Eficiência e Precisão no Seu Laboratório

- Por que é necessário um forno tubular de alta temperatura para a preparação de eletrodos de sensores de glicose não enzimáticos?

- O que é um forno tubular de alumina? Essencial para o Processamento de Materiais em Alta Temperatura e Livre de Contaminação

- Quais condições críticas de processamento um forno tubular horizontal fornece para capacitores de NiO poroso 3D?

- Quais condições técnicas um forno de tubo a vácuo fornece para o xerogel de carbono? Domine a Carbonização de Alto Desempenho