No campo da síntese de diamantes, a Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é esmagadoramente preferida em relação ao CVD de Filamento Quente (HFCVD) porque oferece um ambiente de crescimento fundamentalmente mais limpo e controlável. O MPCVD usa micro-ondas para gerar um plasma, eliminando os filamentos metálicos quentes que são a principal fonte de contaminação, instabilidade do processo e limitações de material no método HFCVD. Isso leva a diamantes de maior pureza e maior versatilidade de fabricação.

A escolha entre esses métodos é estratégica. Embora o HFCVD ofereça simplicidade, o MPCVD fornece a pureza, o controle e a escalabilidade essenciais para a produção de diamantes de alta qualidade exigidos por aplicações industriais, ópticas e eletrônicas avançadas.

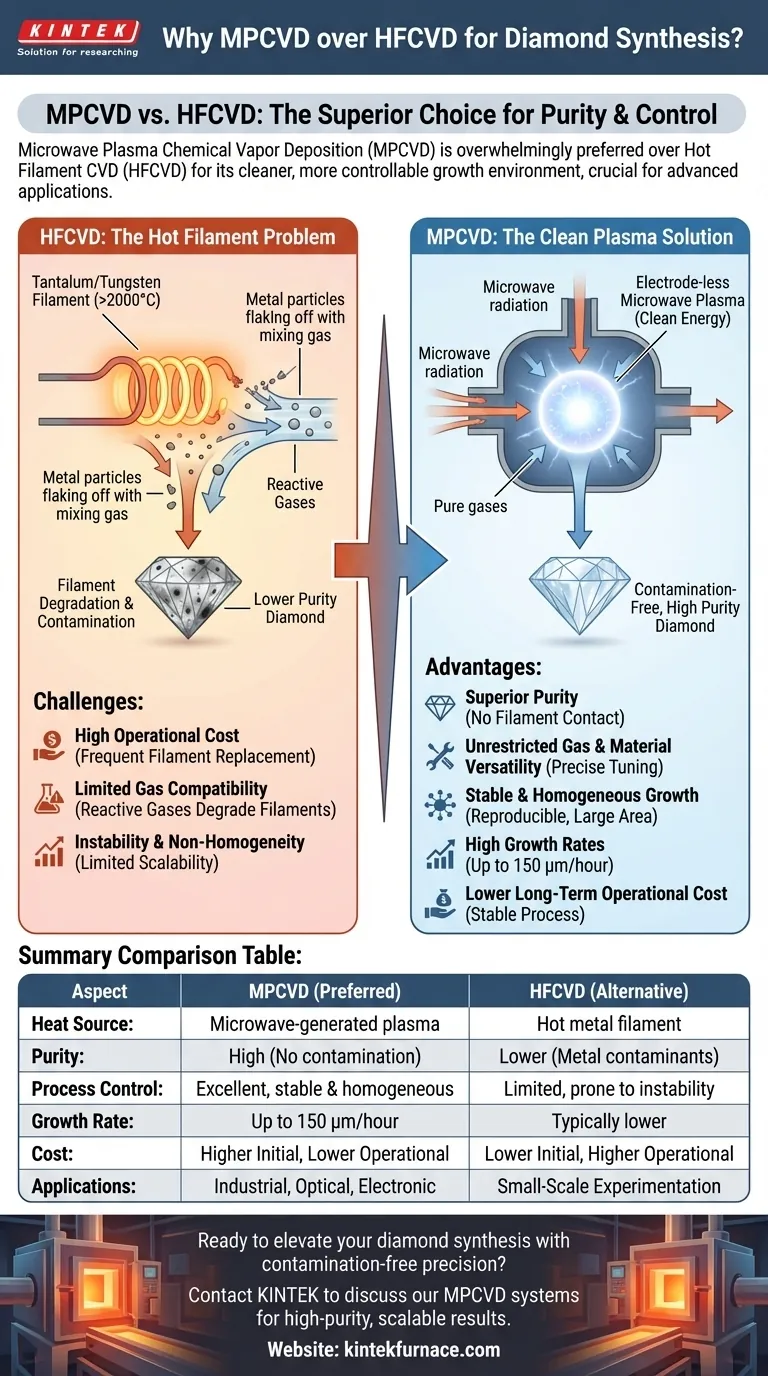

A Diferença Fundamental: Fonte de Calor e Pureza

A distinção central entre MPCVD e HFCVD reside na forma como eles geram a energia necessária para decompor os gases precursores e cultivar filmes de diamante. Essa única diferença tem profundas implicações para a qualidade do produto final.

HFCVD: O Problema do Filamento Quente

O CVD de Filamento Quente opera passando uma corrente através de um fio metálico, geralmente feito de tântalo ou tungstênio, aquecendo-o a mais de 2000°C. Este filamento quente aquece os gases circundantes, decompondo-os para criar as espécies reativas necessárias para o crescimento do diamante.

O revés crítico é o próprio filamento. A essas altas temperaturas e em um ambiente químico reativo, o filamento se degrada com o tempo. Esse processo introduz contaminantes metálicos diretamente no filme de diamante, comprometendo sua pureza e desempenho.

MPCVD: A Solução de Plasma Limpo

O MPCVD adota uma abordagem totalmente diferente. Ele usa micro-ondas para energizar a mistura de gases em um plasma, um estado ionizado da matéria. Esse processo é sem eletrodos, o que significa que a energia é transferida para o gás sem qualquer contato direto de um componente físico quente.

Ao criar um plasma "limpo", o MPCVD evita completamente a degradação do filamento e a contaminação inerentes ao método HFCVD. Isso resulta em filmes de diamante significativamente mais puros.

Por Que o Controle do Processo é Crítico

As vantagens do MPCVD vão além da simples pureza. Seu design sem eletrodos permite um nível de controle de processo e flexibilidade que o HFCVD não consegue igualar.

Desbloqueando a Versatilidade de Gás e Material

Os filamentos metálicos no HFCVD são sensíveis a certos gases reativos, o que pode acelerar sua degradação e encurtar sua vida útil. Essa sensibilidade limita os tipos de precursores químicos que podem ser usados, restringindo a capacidade de adaptar as propriedades do diamante.

O MPCVD não tem tal limitação. É compatível com uma ampla variedade de gases, permitindo que pesquisadores e fabricantes ajustem com precisão as características do diamante para necessidades específicas, desde óptica até eletrônica.

Alcançando Crescimento Estável e Homogêneo

O plasma gerado em um sistema MPCVD é tipicamente grande, estável e altamente uniforme. Essa estabilidade permite qualidade de amostra reprodutível durante longos ciclos de deposição contínua.

Além disso, a natureza homogênea do plasma garante que o filme de diamante cresça uniformemente em grandes áreas de substrato. Isso é crucial para a escalabilidade industrial e para a produção de diamantes monocristalinos grandes.

Possibilitando Altas Taxas de Crescimento

Os sistemas MPCVD podem atingir uma alta densidade de espécies reativas dentro do plasma. Isso possibilita altas taxas de crescimento, às vezes atingindo até 150 μm por hora, tornando o processo mais eficiente para a produção industrial.

Entendendo as Compensações

Embora o MPCVD seja superior para aplicações de alto desempenho, é importante entender o contexto em que o HFCVD ainda pode ser considerado.

Custo Inicial vs. Custo Operacional

Os sistemas HFCVD são frequentemente mais simples em design e podem ter um custo de configuração inicial mais baixo. Isso pode torná-los atraentes para pesquisa acadêmica em pequena escala ou trabalho exploratório.

No entanto, o custo operacional contínuo do HFCVD é maior devido à necessidade de substituir frequentemente os filamentos consumíveis. O MPCVD, com seu investimento inicial mais alto, prova ser mais econômico para produção de longo prazo e em grande volume devido à sua estabilidade e menor manutenção.

Complexidade do Sistema

Um reator HFCVD é mecanicamente e conceitualmente simples. Em contraste, um sistema MPCVD requer componentes mais sofisticados, como um gerador de micro-ondas, guias de onda e uma câmara de reator precisamente ajustada, tornando-o mais complexo de projetar e operar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de método de síntese deve ser ditada pelo seu objetivo final para o material de diamante.

- Se o seu foco principal são aplicações industriais, ópticas ou eletrônicas de alta pureza: MPCVD é a escolha definitiva devido ao seu processo livre de contaminação, controle superior e escalabilidade.

- Se o seu foco principal é experimentação de menor custo e pequena escala, onde a pureza final não é a principal prioridade: HFCVD pode ser um ponto de partida viável devido à sua configuração inicial mais simples e menos dispendiosa.

Em última análise, a preferência da indústria pelo MPCVD reflete um compromisso estratégico com a precisão, pureza e reprodutibilidade exigidas pelas modernas aplicações de diamante de alto desempenho.

Tabela de Resumo:

| Aspecto | MPCVD | HFCVD |

|---|---|---|

| Fonte de Calor | Plasma gerado por micro-ondas | Filamento metálico quente |

| Pureza | Alta, sem contaminação por filamento | Menor, devido a contaminantes metálicos |

| Controle do Processo | Excelente, estável e homogêneo | Limitado, propenso a instabilidade |

| Taxa de Crescimento | Até 150 μm/hora | Tipicamente menor |

| Custo | Inicial mais alto, operacional mais baixo | Inicial mais baixo, operacional mais alto |

| Aplicações | Industrial, óptica, eletrônica | Experimentação em pequena escala |

Pronto para elevar sua síntese de diamante com precisão livre de contaminação? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos sistemas MPCVD podem oferecer resultados de alta pureza e escaláveis para suas aplicações industriais, ópticas ou eletrônicas!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como deve ser feita a manutenção do sistema de água de arrefecimento do equipamento MPCVD? Garanta Estabilidade e Longevidade para o Seu Laboratório

- Quais são as vantagens do MPCVD em termos de aplicações industriais? Produção de Materiais de Alto Desempenho em Escala

- O que significa MPCVD e qual é o seu uso principal? Descubra Soluções de Crescimento de Diamante de Alta Qualidade

- Como os ajustes podem compensar as alterações nos parâmetros do dispositivo MPCVD? Ajuste Mestre de Frequência e Fase para Plasma Estável

- Como o MPCVD se compara a outras técnicas de CVD, como HFCVD e PECVD?Revelando a escolha superior para revestimentos de alto desempenho

- Quais são os componentes essenciais de um sistema de reator MPCVD? Construa um Ambiente Imaculado para Materiais de Alta Pureza

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- O que torna a MPCVD adequada para aplicações industriais? Desvende a Produção de Diamante de Alta Pureza