Em sua essência, MPCVD significa Deposição Química de Vapor por Plasma de Micro-ondas (Microwave Plasma Chemical Vapor Deposition). É um processo de fabricação altamente avançado usado para cultivar filmes finos e materiais sintéticos de altíssima qualidade, mais notavelmente diamantes cultivados em laboratório, sobre um substrato. A técnica usa energia de micro-ondas para criar um ambiente de plasma onde os gases são decompostos e reformados em uma estrutura cristalina sólida.

MPCVD não é apenas uma técnica de revestimento; é um método de construção em nível atômico. Ao usar plasma gerado por micro-ondas, ele permite o crescimento preciso, camada por camada, de materiais como o diamante, oferecendo controle incomparável sobre a pureza, estrutura e qualidade.

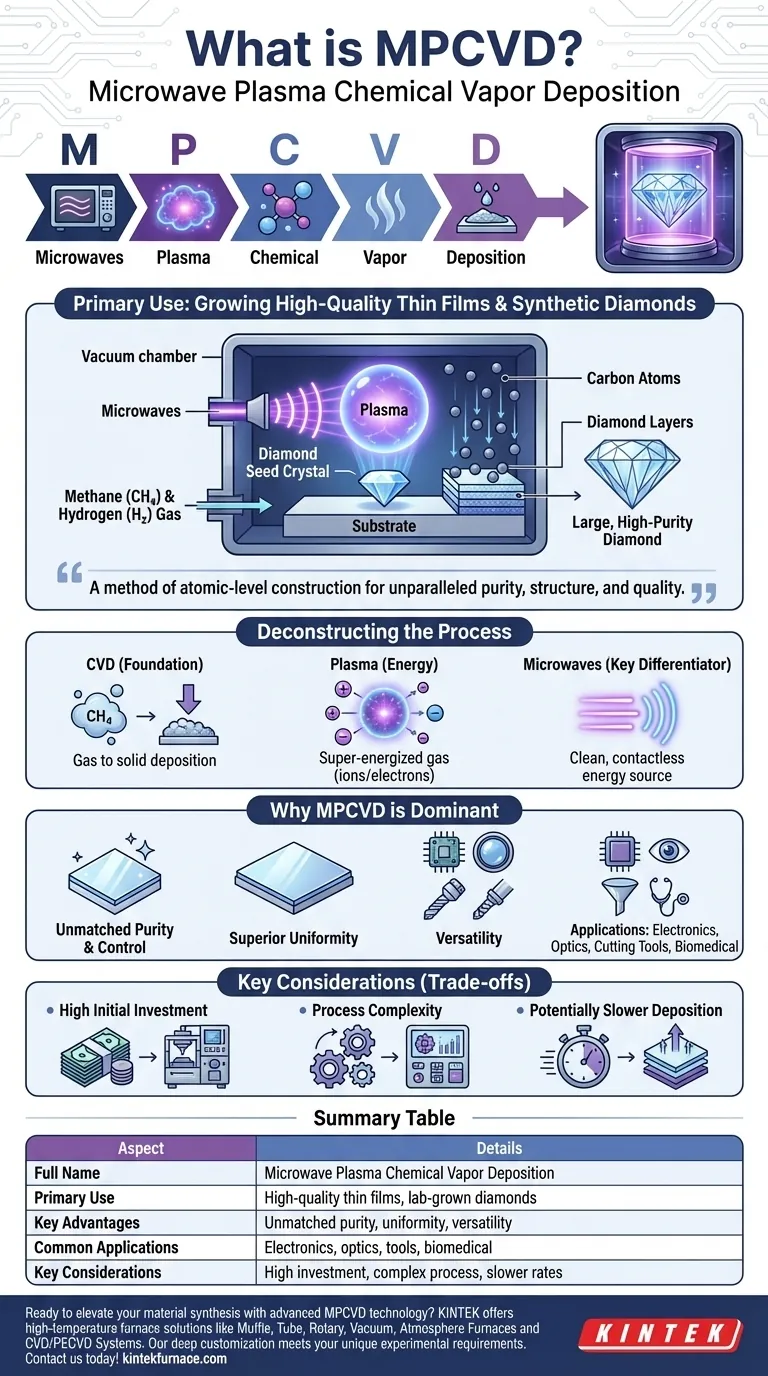

Desvendando o Processo MPCVD

Para realmente entender o MPCVD, ajuda decompor cada componente de seu nome. O processo é uma evolução sofisticada de uma tecnologia mais fundamental.

Deposição Química de Vapor (CVD): A Fundação

A tecnologia-mãe é a Deposição Química de Vapor (CVD). Em qualquer processo CVD, gases precursores são introduzidos em uma câmara onde reagem e depositam um material sólido em uma superfície aquecida, ou substrato.

Introduzindo o Plasma: O "P" em MPCVD

Plasma é o quarto estado da matéria, criado quando um gás é superenergizado a ponto de seus átomos serem quebrados em íons carregados e elétrons. No processo MPCVD, esse plasma fornece a energia intensa necessária para decompor eficientemente os gases precursores em seus componentes reativos fundamentais (por exemplo, átomos de carbono).

O Papel das Micro-ondas: O "M" em MPCVD

O aspecto "Micro-ondas" é o diferencial chave. As micro-ondas são usadas como uma fonte de energia limpa e altamente controlável para gerar e sustentar o plasma. Este método evita o contato direto com filamentos de aquecimento, o que previne contaminação e permite a criação de materiais excepcionalmente puros.

Juntando Tudo: De Gás a Cristal

Em um processo típico de crescimento de diamante por MPCVD:

- Uma câmara de vácuo é montada com um pequeno cristal "semente" de diamante como substrato.

- Uma mistura precisa de gases, tipicamente metano (fonte de carbono) e hidrogênio, é introduzida.

- Micro-ondas são usadas para acender os gases em uma bola estável de plasma acima do cristal semente.

- O plasma decompõe o metano, liberando átomos de carbono que então caem e se ligam à semente de diamante, replicando sua estrutura cristalina.

- Com o tempo, esses átomos se acumulam camada por camada, cultivando um diamante muito maior e de alta pureza.

Por Que o MPCVD É Uma Técnica Dominante

O MPCVD é valorizado em várias indústrias de alta tecnologia porque entrega resultados que são difíceis ou impossíveis de alcançar com outros métodos.

Pureza e Controle Incomparáveis

Como as micro-ondas fornecem energia sem contato físico, o risco de impurezas entrarem no filme é drasticamente reduzido. Isso permite o crescimento de filmes, particularmente diamantes, com clareza e integridade estrutural excepcionais.

Uniformidade Superior

O processo possibilita a deposição de filmes grandes e altamente uniformes sobre uma ampla área de superfície. Isso é crucial para aplicações como wafers semicondutores ou revestimento de grandes lentes ópticas, onde a consistência é fundamental.

Versatilidade Entre Indústrias

A precisão do MPCVD levou à sua adoção em uma variedade de campos:

- Eletrônica: Criação de semicondutores à base de diamante que podem operar em temperaturas e frequências mais altas.

- Óptica: Produção de revestimentos duráveis e antirreflexo para lentes e janelas.

- Ferramentas de Corte: Aplicação de revestimentos de diamante ultraduros para estender a vida útil e o desempenho da ferramenta.

- Biomédica: Desenvolvimento de revestimentos biocompatíveis para implantes médicos.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o MPCVD não é uma solução universal. Sua precisão vem com considerações específicas.

Alto Investimento Inicial

Os reatores MPCVD são equipamentos complexos e sofisticados. O custo de capital inicial para configurar um sistema MPCVD é significativo em comparação com métodos de deposição mais simples.

Complexidade do Processo

Atingir resultados de alta qualidade exige controle preciso sobre inúmeras variáveis, incluindo pressão do gás, temperatura, mistura de gases e potência de micro-ondas. Operar esses sistemas de forma eficaz exige um alto nível de especialização.

Taxas de Deposição Potencialmente Mais Lentas

O foco no crescimento controlado, camada por camada, significa que o MPCVD pode, às vezes, ser um processo mais lento do que as técnicas de deposição em massa. A compensação é entre velocidade e qualidade e pureza finais.

Fazendo a Escolha Certa Para Seu Objetivo

Entender quando alavancar o MPCVD depende inteiramente do seu objetivo final e dos requisitos de qualidade.

- Se seu foco principal são diamantes de qualidade de gema da mais alta pureza ou semicondutores avançados: MPCVD é o padrão da indústria, oferecendo controle incomparável sobre as propriedades do material final.

- Se seu foco principal é criar revestimentos duráveis para ferramentas industriais ou ópticas: MPCVD fornece um filme superior, uniforme e duradouro que justifica o investimento para aplicações de alto desempenho.

- Se seu foco principal é revestimento rápido e econômico sem exigências extremas de pureza: Métodos de deposição mais simples, rápidos e menos caros podem ser mais adequados às suas necessidades.

Em última análise, o MPCVD representa uma mudança fundamental de simplesmente revestir uma superfície para projetar com precisão um novo material do átomo para cima.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Nome Completo | Deposição Química de Vapor por Plasma de Micro-ondas |

| Uso Principal | Cultivo de filmes finos e materiais sintéticos de alta qualidade, especialmente diamantes cultivados em laboratório |

| Vantagens Principais | Pureza incomparável, uniformidade superior, versatilidade entre indústrias |

| Aplicações Comuns | Eletrônica (semicondutores de diamante), óptica (revestimentos), ferramentas de corte, implantes biomédicos |

| Considerações Principais | Alto investimento inicial, complexidade do processo, taxas de deposição potencialmente mais lentas |

Pronto para elevar sua síntese de materiais com a tecnologia avançada MPCVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para o cultivo de diamantes e filmes finos de alta pureza. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade