Para compensar as alterações nos parâmetros do dispositivo MPCVD, você deve ajustar a frequência e a fase da fonte de micro-ondas. Estes dois ajustes são os controles principais usados para restabelecer um estado de plasma estável e eficiente após as características físicas ou elétricas do reator terem sido alteradas.

Um reator MPCVD é um sistema ressonante finamente ajustado. Qualquer alteração física — desde o ajuste do estágio da amostra até a expansão térmica durante a operação — altera sua frequência de ressonância e impedância. Ajustar a frequência e a fase da fonte de micro-ondas é o método fundamental para restabelecer a ressonância e garantir que a potência máxima seja entregue ao plasma, e não refletida de volta para a fonte.

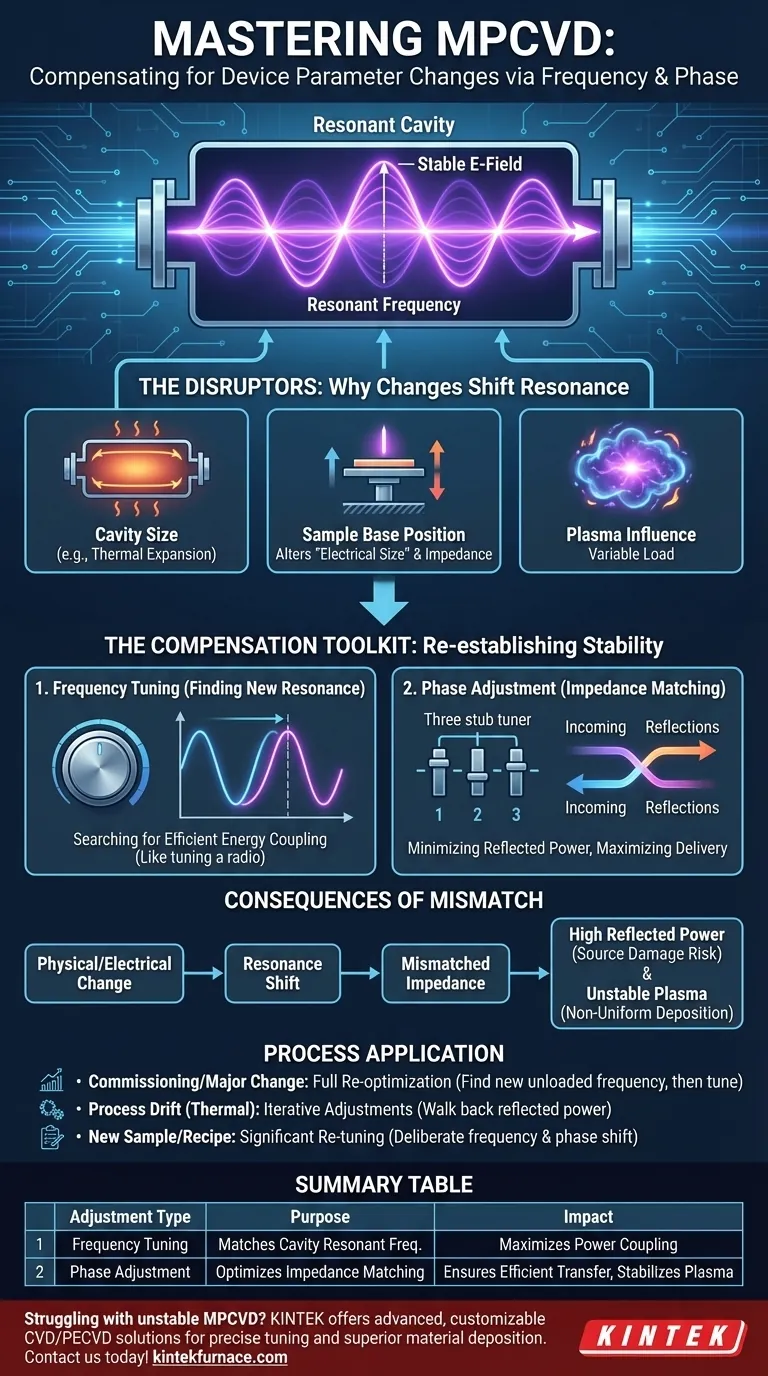

O Reator MPCVD como Cavidade Ressonante

Para entender por que esses ajustes são críticos, você deve primeiro ver o sistema MPCVD não apenas como uma câmara, mas como uma cavidade ressonante de micro-ondas, semelhante ao corpo de um instrumento musical.

O Objetivo: Um Campo Elétrico Estável

O propósito central do sistema de micro-ondas é gerar um campo elétrico (campo E) forte, estável e espacialmente confinado. É este campo E intenso que arranca elétrons dos átomos do gás de processo, acendendo e sustentando o plasma.

Alcançando a Ressonância

Uma cavidade ressonante tem uma frequência de ressonância específica na qual armazena energia de forma mais eficiente. Quando a frequência do gerador de micro-ondas corresponde à frequência de ressonância da cavidade, as ondas internas se reforçam, criando uma onda estacionária poderosa com uma intensidade de campo E muito alta em um local previsível.

Por Que Alterações Físicas Exigem Compensação

A frequência de ressonância da sua cavidade não é uma constante fixa. Ela é altamente sensível às condições físicas e elétricas dentro dela.

Impacto do Tamanho da Cavidade

A influência mais direta na frequência de ressonância é a geometria física da cavidade. Qualquer alteração nas dimensões do reator, seja intencional (troca de uma peça) ou não intencional (expansão térmica), deslocará a frequência de ressonância.

Impacto da Posição da Base da Amostra

A introdução ou movimentação de qualquer material condutor ou dielétrico, como o estágio da amostra ou o próprio substrato, altera a distribuição do campo eletromagnético. Essa mudança na geometria do campo interno efetivamente altera o "tamanho elétrico" da cavidade, deslocando assim sua frequência de ressonância e alterando sua impedância.

A Própria Influência do Plasma

O plasma em si possui propriedades dielétricas únicas. Seu tamanho, densidade e temperatura não são estáticos; eles mudam dinamicamente durante o processo. Isso significa que o plasma atua como uma carga variável no sistema, causando seus próprios desvios sutis, mas importantes, na ressonância.

O Kit de Ferramentas de Compensação: Frequência e Fase

Quando uma mudança física causa uma dessincronização, a potência é refletida, e o plasma se torna ineficiente ou instável. Frequência e fase são suas ferramentas para corrigir isso.

Ajuste de Frequência: Encontrando a Nova Ressonância

Ajustar a frequência da fonte de micro-ondas é a maneira direta de compensar uma mudança na frequência de ressonância da cavidade. Ao variar a frequência, você está essencialmente "procurando" o novo pico de ressonância onde o acoplamento de energia é mais eficiente.

Isto é análogo a reajustar um rádio para uma nova estação depois que a frequência mudou. Seu objetivo é fazer com que a frequência da fonte corresponda à nova frequência natural da cavidade.

Ajuste de Fase: Correspondência de Impedância

Ajustar a fase trata da correspondência de impedância. Para que a potência máxima seja transferida do gerador para o plasma, a impedância da fonte deve corresponder à impedância da cavidade preenchida com plasma. Dessincronizações causam a reflexão da potência.

Desfasadores, frequentemente na forma de um sintonizador de 3 stubs, são usados para cancelar essas reflexões. Ao ajustar a fase, você garante que a potência destinada ao plasma seja realmente entregue a ele.

Armadilhas Comuns e Consequências

A falha em compensar adequadamente as mudanças no sistema leva a resultados previsíveis e prejudiciais.

A Consequência da Dessincronização: Potência Refletida

A consequência mais imediata de uma dessincronização de ressonância e impedância é um pico de potência refletida. Essa potência não entra no plasma; em vez disso, ela viaja de volta pela guia de onda até o gerador de micro-ondas (magnetron ou fonte de estado sólido), o que pode causar superaquecimento e danos.

Instabilidade e Não Uniformidade do Plasma

Um sistema ajustado incorretamente leva a um plasma instável ou com formato incorreto. Isso pode se manifestar como uma bola de plasma fraca, tremeluzente, descentralizada ou com formato inadequado, resultando diretamente em deposição de material não uniforme e de baixa qualidade.

Perseguindo um Alvo em Movimento

Lembre-se de que mesmo durante uma execução estável, o sistema está mudando. À medida que o reator aquece, a expansão térmica altera minimamente as dimensões da cavidade, fazendo com que a frequência de ressonância se desvie. Isso requer ajustes automáticos periódicos ou contínuos para manter as condições ideais.

Aplicando Isso ao Seu Processo MPCVD

Sua abordagem ao ajuste deve depender da sua situação específica.

- Se você está comissionando um novo sistema ou trocou um componente principal: Você deve realizar uma otimização completa. Comece encontrando a nova frequência de ressonância descarregada, acenda o plasma e ajuste iterativamente a frequência e a fase para minimizar a potência refletida.

- Se você está observando deriva do processo ou instabilidade do plasma durante uma execução: A causa provável é a deriva térmica. Faça pequenos ajustes iterativos na frequência e/ou fase para trazer a potência refletida de volta ao seu mínimo.

- Se você está ajustando o estágio da amostra ou o tamanho do substrato para uma nova receita: Espere um deslocamento significativo na ressonância. Este não é um pequeno ajuste; requer um reajuste deliberado da frequência e da fase para encontrar o novo ponto operacional ideal.

Dominar este ciclo de feedback entre o estado físico do sistema e os parâmetros da fonte de micro-ondas é a chave para uma deposição de material consistente e de alta qualidade.

Tabela Resumo:

| Tipo de Ajuste | Propósito | Impacto no Processo MPCVD |

|---|---|---|

| Ajuste de Frequência | Corresponde à frequência de ressonância da cavidade | Maximiza o acoplamento de potência ao plasma, reduz reflexões |

| Ajuste de Fase | Otimiza a correspondência de impedância | Garante a transferência eficiente de potência, estabiliza a formação do plasma |

Com dificuldades com instabilidade do plasma ou processos MPCVD ineficientes? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um ajuste preciso para suas necessidades experimentais exclusivas, fornecendo plasma estável e deposição de material superior. Entre em contato conosco hoje para otimizar sua configuração MPCVD!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais