Em aplicações industriais, a Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) oferece uma vantagem decisiva ao permitir a criação de filmes finos e materiais cristalinos de alta pureza e alta qualidade, como o diamante. Suas principais vantagens são o controle superior do processo, a escalabilidade para produção em massa e a capacidade de produzir materiais com propriedades físicas excepcionais, levando a um desempenho aprimorado do produto e custos operacionais reduzidos a longo prazo.

O valor central do MPCVD em um contexto industrial é sua capacidade única de fundir a qualidade de material de nível laboratorial com as demandas práticas da fabricação. Ele oferece pureza e desempenho excepcionais em um processo estável, reproduzível e escalável, tornando-o uma escolha estratégica para a produção de componentes de próxima geração.

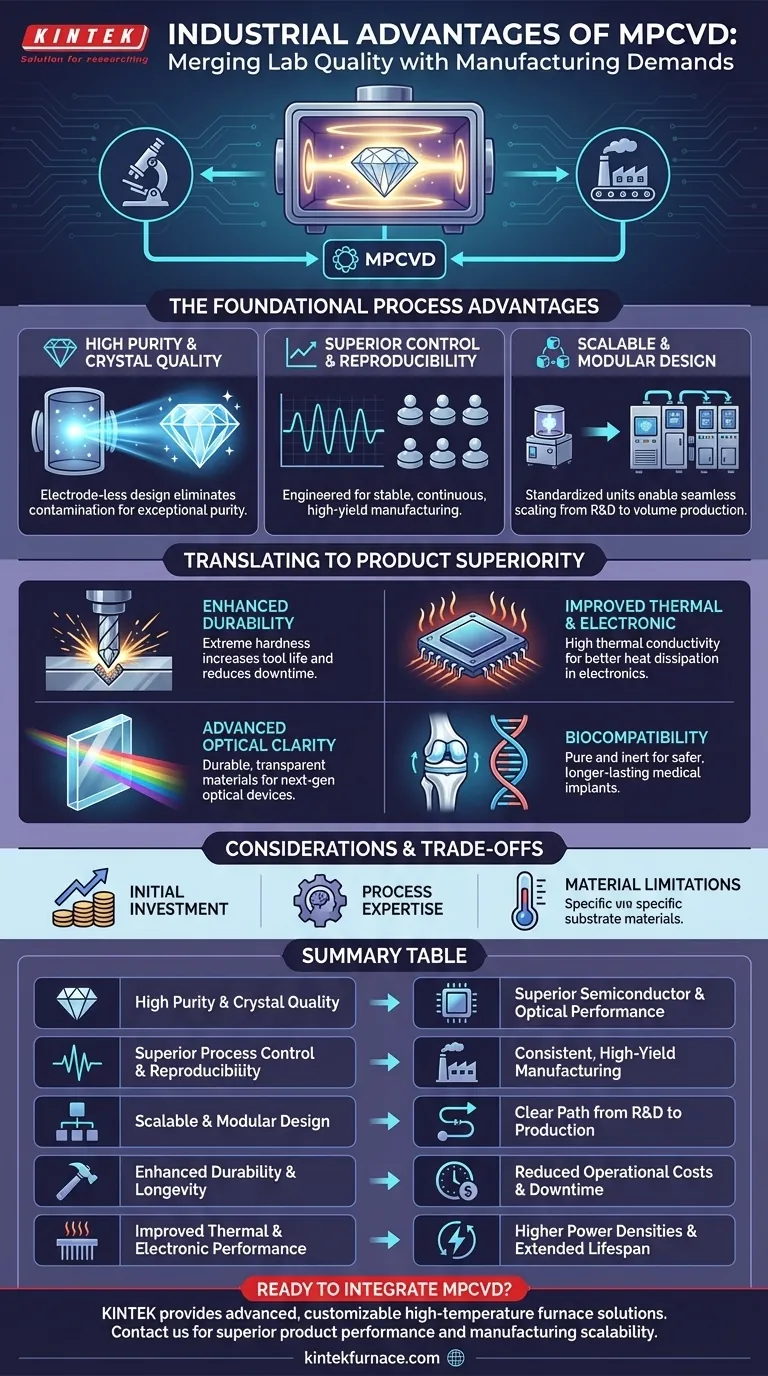

As Vantagens Fundamentais do Processo MPCVD

As forças do MPCVD começam com os fundamentos da própria tecnologia. Ao contrário dos métodos mais antigos, seu design aborda diretamente os requisitos industriais essenciais de qualidade e consistência.

Alta Pureza e Qualidade Cristalina

O processo MPCVD é sem eletrodos, o que significa que a energia de micro-ondas é acoplada diretamente à câmara de gás sem eletrodos físicos. Essa escolha de design é crítica, pois elimina uma importante fonte de contaminação, garantindo que os filmes resultantes sejam excepcionalmente puros.

Essa pureza é essencial para atingir os limites teóricos de desempenho de materiais como o diamante, o que é vital para aplicações avançadas de semicondutores e ópticas.

Controle de Processo e Reprodutibilidade Superiores

A fabricação industrial exige estabilidade. Os sistemas MPCVD são projetados para deposição estável e reproduzível por longos períodos.

Isso permite uma operação contínua e de longa duração sem degradação na qualidade do filme, garantindo que o primeiro componente produzido seja idêntico ao milésimo. Esse nível de controle é fundamental para a fabricação de alto rendimento.

Escalabilidade e Design Modular

A tecnologia MPCVD é inerentemente modular e escalável. Os sistemas são frequentemente construídos com unidades de potência de micro-ondas padronizadas (por exemplo, 1-2 kW) que podem ser combinadas ou atualizadas.

Esse design permite que uma empresa comece com uma configuração de pesquisa menor e escale para a produção em substratos maiores sem redesenhar completamente o processo central, oferecendo um caminho claro do P&D para a fabricação de alto volume.

Traduzindo as Forças do Processo em Superioridade do Produto

Essas vantagens do processo se traduzem diretamente em ganhos de desempenho tangíveis em uma ampla gama de produtos industriais. A qualidade do material criado pelo MPCVD permite que dispositivos e componentes funcionem em um nível superior.

Durabilidade e Longevidade Aprimoradas

Para aplicações como ferramentas de corte e revestimentos resistentes ao desgaste, a dureza extrema do diamante MPCVD é um benefício fundamental.

Isso resulta em uma vida útil da ferramenta significativamente aumentada, arestas de corte mais precisas e eficiência aprimorada. O impacto econômico direto é a redução do tempo de inatividade para trocas de ferramentas e custos gerais de fabricação mais baixos.

Desempenho Térmico e Eletrônico Melhorado

O diamante cultivado por MPCVD possui uma condutividade térmica excepcionalmente alta. Isso o torna um material superior para dissipadores de calor e gerenciamento térmico em eletrônicos de alta potência.

Ao dissipar o calor de forma mais eficaz, os componentes MPCVD estendem a vida útil do dispositivo e permitem que os eletrônicos operem em densidades de potência mais altas. Isso é crucial para avanços em semicondutores e dispositivos de potência.

Clareza Óptica Avançada

A alta pureza e a estrutura cristalina perfeita criadas pelo MPCVD resultam em materiais com excelentes propriedades ópticas. Isso é aproveitado para criar janelas ópticas de diamante que são duráveis e transparentes em um amplo espectro de luz.

Esses materiais também são usados para melhorar o brilho e a resolução em displays ópticos de próxima geração.

Biocompatibilidade para Dispositivos Médicos

A pureza e a inércia dos filmes MPCVD os tornam altamente biocompatíveis.

Quando usados como revestimentos em implantes médicos ou ferramentas cirúrgicas, eles aumentam a biocompatibilidade e reduzem significativamente o desgaste, levando a dispositivos médicos mais seguros e duradouros.

Compreendendo as Compensações e Considerações

Embora poderoso, a implementação do MPCVD é uma decisão estratégica que requer uma consideração cuidadosa de seu contexto operacional. Não é uma substituição universalmente simples para todas as técnicas de deposição.

Investimento de Capital Inicial

Sistemas MPCVD de alto desempenho representam um investimento de capital inicial significativo. A engenharia de precisão, os geradores de micro-ondas e os sistemas de vácuo são complexos e caros em comparação com tecnologias de revestimento mais convencionais.

Requisito de Expertise em Processos

Alcançar resultados ótimos não é automático. O processo requer um profundo entendimento da física e química do plasma para ajustar os parâmetros de deposição para um material e substrato específicos. Isso geralmente exige expertise especializada e uma fase dedicada de desenvolvimento de processo.

Limitações de Substrato e Material

O processo MPCVD é incrivelmente versátil, mas não universalmente aplicável sem adaptação. As altas temperaturas envolvidas podem limitar os tipos de materiais de substrato que podem ser usados, e cada nova aplicação pode exigir uma pesquisa significativa para otimizar as misturas de gases e as condições do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção do MPCVD depende inteiramente de suas prioridades estratégicas. Seus benefícios se alinham com objetivos de longo prazo específicos para o desempenho do produto e a capacidade de fabricação.

- Se o seu foco principal é o desempenho final do produto: O MPCVD é uma escolha líder para a criação de materiais com a mais alta pureza, dureza e condutividade térmica possíveis.

- Se o seu foco principal é a escalabilidade da fabricação: O design modular do MPCVD oferece um caminho claro e de baixo risco do P&D inicial para a produção industrial de alto volume.

- Se o seu foco principal é a redução dos custos operacionais de longo prazo: A longevidade aprimorada das ferramentas revestidas com MPCVD e a eficiência melhorada dos componentes podem gerar um forte retorno sobre o investimento, minimizando o tempo de inatividade e as necessidades de substituição.

Em última análise, o MPCVD capacita as indústrias a ir além das melhorias incrementais e fabricar componentes que redefinem os padrões de desempenho e confiabilidade.

Tabela Resumo:

| Vantagem Chave | Impacto Industrial |

|---|---|

| Alta Pureza e Qualidade Cristalina | Permite desempenho superior em semicondutores e dispositivos ópticos. |

| Controle de Processo e Reprodutibilidade Superiores | Garante fabricação consistente e de alto rendimento em longas tiragens de produção. |

| Design Escalável e Modular | Facilita um caminho claro do P&D para a produção de alto volume. |

| Durabilidade e Longevidade Aprimoradas | Aumenta a vida útil da ferramenta e reduz os custos operacionais em aplicações de corte e desgaste. |

| Desempenho Térmico e Eletrônico Melhorado | Permite maiores densidades de potência e vida útil estendida em eletrônicos. |

Pronto para integrar a tecnologia MPCVD em seu processo de fabricação?

A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas MPCVD especializados. Nossas profundas capacidades de personalização garantem que o sistema seja precisamente adaptado aos seus requisitos exclusivos de material e produção, seja você escalando do P&D ou otimizando para produção de alto volume.

Entre em contato conosco hoje para discutir como nossa expertise pode ajudá-lo a alcançar desempenho superior do produto e escalabilidade de fabricação. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais