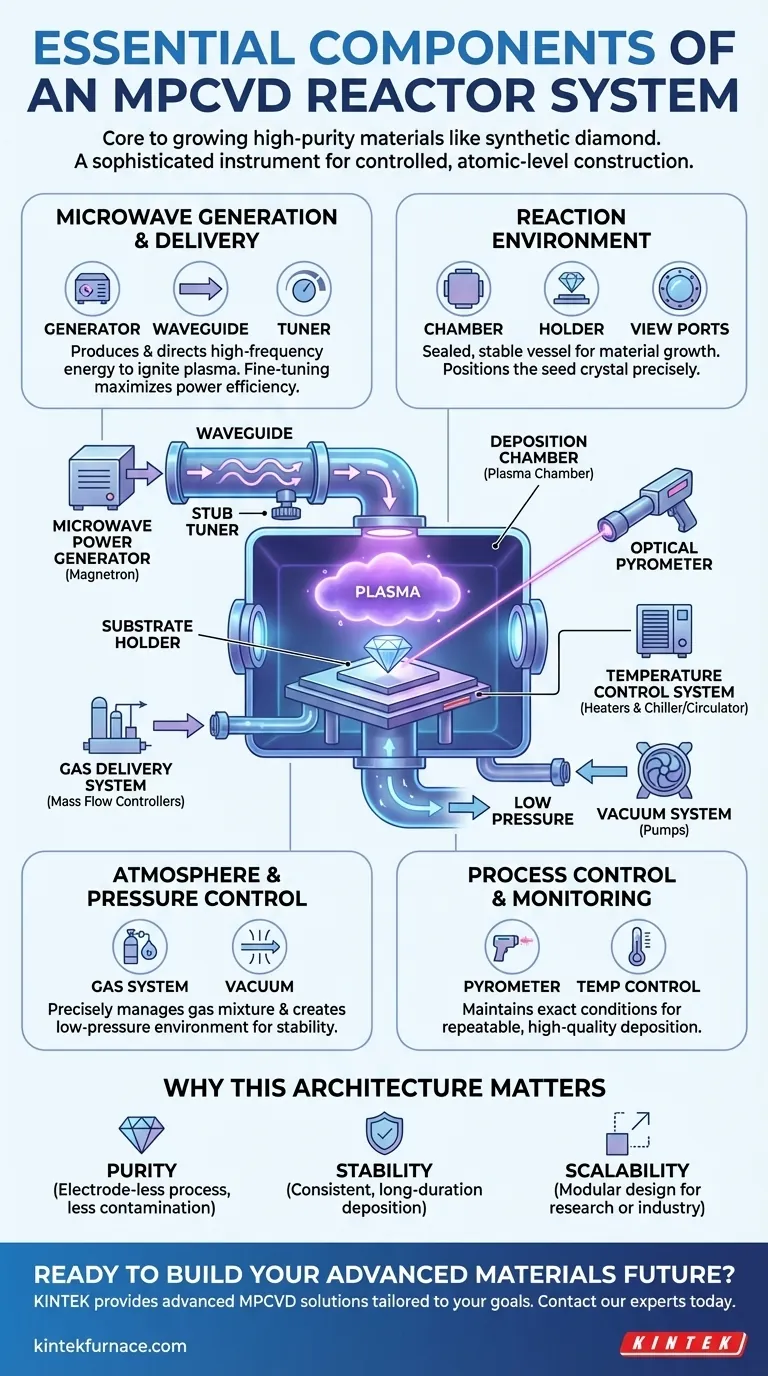

Em sua essência, um reator MPCVD é um sistema altamente controlado projetado para cultivar materiais de alta pureza, principalmente diamante sintético. Os componentes essenciais incluem um gerador de energia de micro-ondas, um guia de onda para direcionar essa energia, uma câmara de deposição para conter a reação, um estágio de substrato para segurar o material, um sistema de entrega de gás para reagentes, um sistema de vácuo para controlar a pressão e um sistema de controle de temperatura para garantir a precisão.

Um sistema MPCVD não é meramente uma coleção de peças, mas um instrumento sofisticado onde cada componente trabalha em conjunto. O objetivo final é criar e sustentar um plasma estável e de alta energia em um ambiente imaculado e de baixa pressão, permitindo a construção em nível atômico de materiais avançados.

Os Componentes Centrais: Uma Análise Funcional

Para entender como um reator MPCVD funciona, é melhor agrupar seus componentes por sua função no processo de deposição: geração de energia, ambiente de reação, controle de atmosfera e monitoramento de processo.

Geração e Entrega de Micro-ondas

O processo começa com a criação de energia de micro-ondas, que é usada para iniciar e sustentar o plasma.

Um gerador de energia de micro-ondas, frequentemente um magnetron, é o coração do sistema, produzindo energia de micro-ondas de alta frequência (tipicamente 2,45 GHz).

Essa energia viaja através de um guia de onda, que é essencialmente um tubo de metal que direciona as micro-ondas para a câmara de reação.

Um sintonizador de stub é frequentemente incluído no caminho do guia de onda. Este componente permite o ajuste fino para maximizar a potência entregue ao plasma e minimizar a potência refletida, garantindo a eficiência energética.

O Ambiente de Reação

O ambiente de reação é onde o crescimento do material realmente ocorre. Deve ser um espaço selado, estável e limpo.

A câmara de deposição (ou câmara de plasma) é um recipiente selado a vácuo, geralmente feito de aço inoxidável, que abriga toda a reação. Frequentemente inclui portas de visualização para observação.

Dentro da câmara, um suporte de substrato ou estágio posiciona o material (o cristal "semente") onde o novo filme será cultivado.

Controle de Atmosfera e Pressão

A mistura de gás específica e a pressão dentro da câmara são variáveis críticas que determinam a qualidade do material final.

Um sistema de entrega de gás usa controladores de fluxo de massa para misturar e injetar com precisão gases reagentes (como metano e hidrogênio para o crescimento de diamante) na câmara.

Um sistema de vácuo, consistindo de bombas, cria o ambiente de baixa pressão necessário. Manter um vácuo é crucial para a estabilidade do plasma e para prevenir a contaminação por gases atmosféricos.

Controle e Monitoramento de Processo

A repetibilidade e a qualidade dependem da manutenção de condições exatas durante o processo de deposição, muitas vezes longo.

O conjunto de medição de temperatura do substrato é vital para o controle do processo. Um pirômetro óptico é comumente usado para medir as altas temperaturas do substrato sem contato físico.

Um sistema de controle de temperatura, que inclui tanto aquecedores no estágio do substrato quanto um circulador de água (ou chiller) externo, gerencia ativamente a temperatura para evitar que ela se torne muito alta ou muito baixa. Essa regulação precisa é um dos fatores mais críticos para a qualidade do material.

Por Que Essa Arquitetura Importa

O design específico de um sistema MPCVD não é arbitrário; ele é projetado para superar as limitações de outros métodos de deposição e oferecer vantagens chave.

Pureza e Eficiência

Como o plasma é gerado por micro-ondas, não há eletrodos internos dentro da câmara. Este processo sem eletrodos é uma característica definidora do MPCVD, pois reduz significativamente o risco de contaminação por material de eletrodo erodido, levando a filmes de maior pureza.

Estabilidade e Reprodutibilidade

A combinação de controles precisos de energia, gás e temperatura permite condições de plasma notavelmente estáveis. Isso possibilita a deposição contínua por períodos prolongados — às vezes centenas de horas — sem degradar a qualidade do material que está sendo cultivado, garantindo excelente reprodutibilidade de corrida para corrida.

Escalabilidade para Uso Industrial

O design modular dos sistemas MPCVD os torna altamente adaptáveis. A fonte de energia, o tamanho da câmara e a entrega de gás podem ser ampliados para acomodar substratos maiores ou maior rendimento, tornando a tecnologia adequada tanto para pesquisa laboratorial quanto para produção em escala industrial.

Aplicando Isso ao Seu Objetivo

Compreender esses componentes permite que você se concentre nos subsistemas mais críticos para o seu objetivo específico.

- Se o seu foco principal é a alta pureza do material: Sua atenção deve estar na integridade do sistema de vácuo e na pureza dos gases entregues pelo sistema de fluxo de gás.

- Se o seu foco principal é a repetibilidade do processo: Concentre-se na estabilidade do gerador de energia de micro-ondas e na precisão dos sistemas de controle e medição de temperatura.

- Se o seu foco principal é o aumento da produção: As variáveis chave são a capacidade de potência do gerador de micro-ondas e o tamanho físico e o design da câmara de deposição e do estágio do substrato.

Em última análise, dominar a tecnologia MPCVD vem da compreensão da interação dinâmica entre esses componentes essenciais para criar um ambiente perfeitamente controlado.

Tabela Resumo:

| Categoria do Componente | Partes Chave | Função Primária |

|---|---|---|

| Geração de Energia | Gerador de Micro-ondas, Guia de Onda, Sintonizador de Stub | Criar e direcionar energia de micro-ondas para iniciar o plasma. |

| Ambiente de Reação | Câmara de Deposição, Suporte de Substrato | Fornecer um espaço selado e estável para o crescimento do material. |

| Controle de Atmosfera | Sistema de Entrega de Gás, Sistema de Vácuo | Gerenciar com precisão a mistura e a pressão do gás. |

| Monitoramento de Processo | Controle de Temperatura, Pirômetro Óptico | Garantir condições de deposição estáveis e repetíveis. |

Pronto para Construir Seu Futuro em Materiais Avançados?

Compreender os componentes é o primeiro passo; integrá-los em um sistema de alto desempenho e confiável é o próximo. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções MPCVD avançadas adaptadas aos seus objetivos únicos de pesquisa ou produção.

Seja você focado em alcançar a pureza máxima do material, garantir a repetibilidade do processo ou escalar para a produção industrial, nossas profundas capacidades de personalização garantem que seu sistema de reator seja precisamente projetado para o sucesso.

Vamos discutir seus requisitos de aplicação específicos. Entre em contato com nossos especialistas hoje para explorar como a tecnologia MPCVD da KINTEK pode impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Como a MPCVD se compara a outros métodos de CVD, como HFCVD e tocha de plasma? Descubra Pureza e Uniformidade de Filme Superiores