Em sua essência, um forno de Deposição Química de Vapor (CVD) é a pedra angular da síntese avançada de materiais porque oferece um nível incomparável de controle para a construção de filmes finos uniformes e de alta qualidade, átomo por átomo. Ao gerenciar precisamente uma reação química em um ambiente ultralimpo, ele permite a criação de materiais com propriedades específicas e aprimoradas que são indispensáveis para indústrias que vão desde a fabricação de semicondutores até a ótica e o setor aeroespacial.

O verdadeiro valor de um forno CVD reside não apenas em sua capacidade de gerar calor, mas em sua função como uma câmara de microfabricação. Ele oferece o controle preciso sobre temperatura, pressão e química do gás necessário para transformar precursores gasosos em materiais sólidos de alta pureza com estruturas atômicas sob medida.

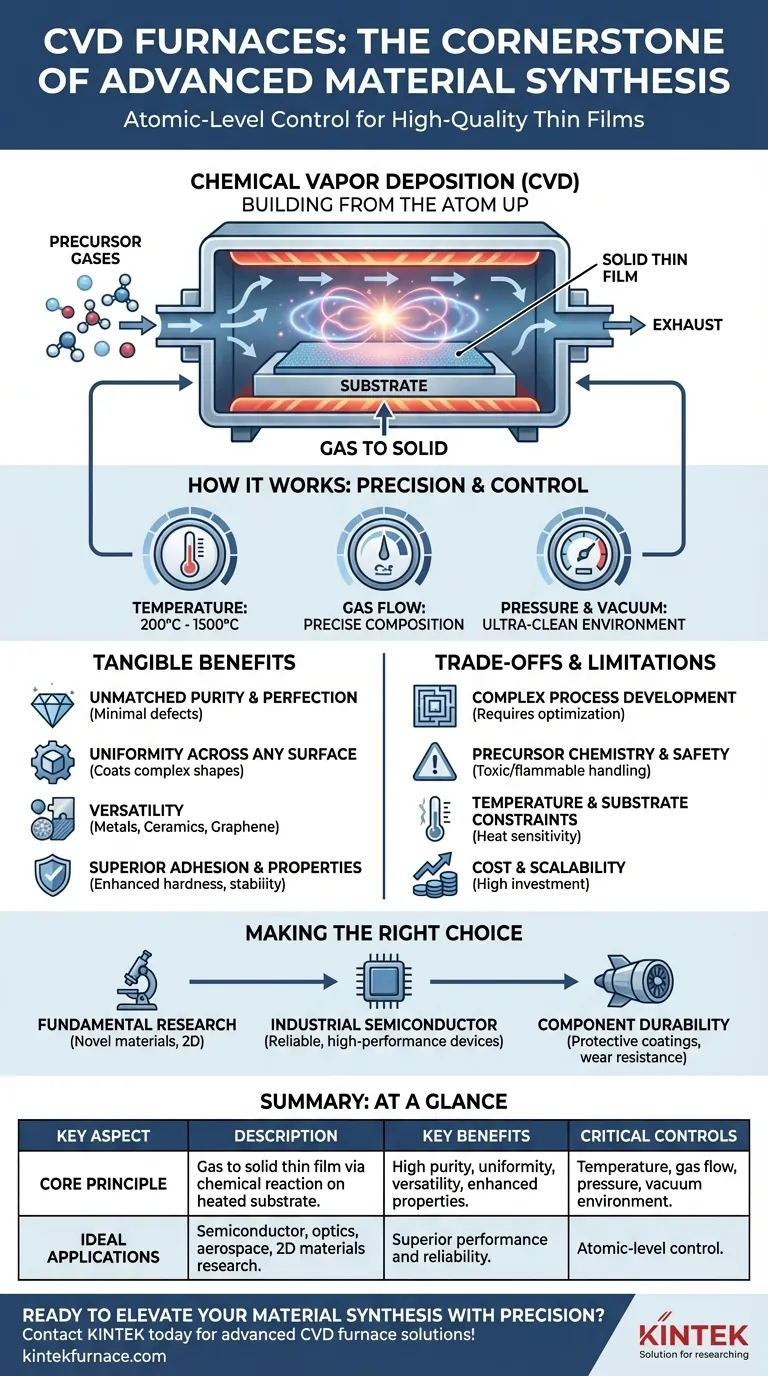

Como um Forno CVD Funciona Fundamentalmente

Para entender sua importância, você deve primeiro entender seu processo. Um forno CVD não é meramente um forno; é um reator químico sofisticado.

Do Gás ao Sólido: O Princípio Fundamental

O processo começa introduzindo gases precursores específicos na câmara do forno. Esses gases fluem sobre um objeto aquecido, conhecido como substrato. A alta temperatura desencadeia uma reação química, fazendo com que os gases se decomponham e depositem um filme fino sólido na superfície do substrato.

O Papel Crítico do Ambiente Controlado

Os fornos CVD operam sob vácuo ou uma atmosfera rigorosamente controlada. Este ambiente impecável e livre de contaminação é essencial para eliminar impurezas e prevenir reações secundárias indesejadas. Esse controle é o que garante a alta pureza do material final.

Precisão Através de Sistemas de Controle

O forno permite o gerenciamento meticuloso de vários parâmetros chave:

- Temperatura: Frequentemente variando de 200°C a mais de 1500°C, a temperatura dita a taxa e a natureza da reação química.

- Fluxo de Gás: O controle preciso da taxa de fluxo de cada gás precursor determina a composição do filme final.

- Pressão: A pressão da câmara (do vácuo à atmosférica) influencia o comportamento do gás e a uniformidade da deposição.

Ao ajustar essas alavancas, um operador pode ajustar a espessura, composição e estrutura cristalina do filme resultante com notável precisão.

Os Benefícios Tangíveis da Síntese CVD

Esse controle preciso se traduz diretamente em resultados de materiais superiores que são difíceis ou impossíveis de alcançar com outros métodos.

Pureza e Perfeição Inigualáveis

Como a deposição ocorre em um ambiente de vácuo controlado, os filmes resultantes apresentam defeitos mínimos e uma composição altamente controlada. Este é um requisito inegociável para aplicações como semicondutores, onde uma única impureza atômica pode arruinar um dispositivo.

Uniformidade em Qualquer Superfície

Ao contrário dos métodos de deposição em linha de visão, a natureza gasosa do processo CVD permite revestir formas complexas e tridimensionais com uma camada perfeitamente uniforme. Isso garante um desempenho consistente em toda a superfície de um componente.

Versatilidade na Criação de Materiais

CVD é uma plataforma incrivelmente flexível. Não se limita a um tipo de material e é rotineiramente usado para depositar uma ampla gama de substâncias, incluindo metais, cerâmicas avançadas, polímeros e até materiais 2D revolucionários como o grafeno.

Adesão Superior e Propriedades Aprimoradas

O processo de deposição forma fortes ligações químicas entre o filme e o substrato, resultando em excelente adesão. Os próprios filmes podem ser projetados para melhorar drasticamente a dureza, estabilidade térmica, resistência à corrosão ou características ópticas de um material.

Compreendendo os Prós e Contras e Limitações

Embora poderoso, o processo CVD não está isento de desafios. A objetividade exige o reconhecimento de suas complexidades.

A Complexidade do Desenvolvimento de Processos

Desenvolver um novo processo CVD é um empreendimento significativo. Alcançar as propriedades de filme desejadas requer extensa experimentação para otimizar o intrincado equilíbrio entre temperatura, pressão e química do gás para um material e substrato específicos.

Química dos Precursores e Segurança

Os gases precursores usados em CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança robustos, equipamentos de manuseio especializados e sistemas eficientes de gerenciamento de exaustão, aumentando a complexidade operacional e o custo.

Restrições de Temperatura e Substrato

As altas temperaturas exigidas para muitos processos CVD limitam os tipos de substratos que podem ser usados. Materiais com baixos pontos de fusão ou aqueles sensíveis ao estresse térmico podem não ser compatíveis.

Custo e Escalabilidade

Embora escalável da pesquisa de laboratório à produção industrial, o investimento inicial de capital para um sistema CVD pode ser substancial. Os custos contínuos de gases precursores, bombas de vácuo e consumo de energia também são considerações importantes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno CVD deve ser impulsionada pelas demandas específicas de sua aplicação.

- Se o seu foco principal é pesquisa fundamental (por exemplo, materiais 2D): O controle em nível atômico do forno sobre a espessura e a pureza é essencial para a síntese de novos materiais.

- Se o seu foco principal é a fabricação industrial de semicondutores: A uniformidade e pureza inigualáveis dos filmes CVD em escala são críticas para a produção de dispositivos eletrônicos confiáveis e de alto desempenho.

- Se o seu foco principal é aprimorar a durabilidade dos componentes (por exemplo, revestimentos protetores): A adesão superior e as propriedades personalizadas como dureza e resistência à corrosão justificam o investimento na tecnologia CVD.

Em última análise, alavancar um forno CVD é sobre projetar e construir materiais com um nível de precisão que começa na escala atômica.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Fundamental | Transforma precursores gasosos em filmes finos sólidos através de reações químicas controladas em um substrato aquecido. |

| Principais Benefícios | Alta pureza, revestimento uniforme em formas complexas, versatilidade em materiais (por exemplo, grafeno, cerâmicas) e propriedades aprimoradas como adesão e durabilidade. |

| Controles Críticos | Temperatura (200°C a 1500°C), fluxo de gás, pressão e ambiente de vácuo para síntese livre de contaminação. |

| Aplicações Ideais | Fabricação de semicondutores, ótica, aeroespacial e pesquisa em materiais 2D para desempenho e confiabilidade superiores. |

| Limitações | Alta complexidade no desenvolvimento do processo, preocupações de segurança com precursores tóxicos, restrições de temperatura do substrato e considerações significativas de custo e escalabilidade. |

Pronto para elevar a síntese de seus materiais com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui sistemas CVD/PECVD, fornos mufla, de tubo, rotativos e fornos a vácuo e atmosfera, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Seja na fabricação de semicondutores, aeroespacial ou pesquisa de materiais, nós o ajudamos a alcançar controle em nível atômico e resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos CVD podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão