Em sua essência, o tambor de um forno elétrico de forno rotativo é ligeiramente inclinado para aproveitar a gravidade para o transporte controlado e contínuo de material. Essa inclinação deliberada funciona em conjunto com a rotação do forno, garantindo que o material gire e se misture à medida que se move da extremidade de alimentação para a extremidade de descarga, o que é crucial para um aquecimento uniforme e processamento completo.

A inclinação de um forno rotativo não é um detalhe menor; é o principal mecanismo que governa a jornada do material. Este ângulo, combinado com a velocidade de rotação, controla diretamente o tempo de residência — quanto tempo o material permanece no forno — que é o fator mais crítico para alcançar o resultado desejado do processo.

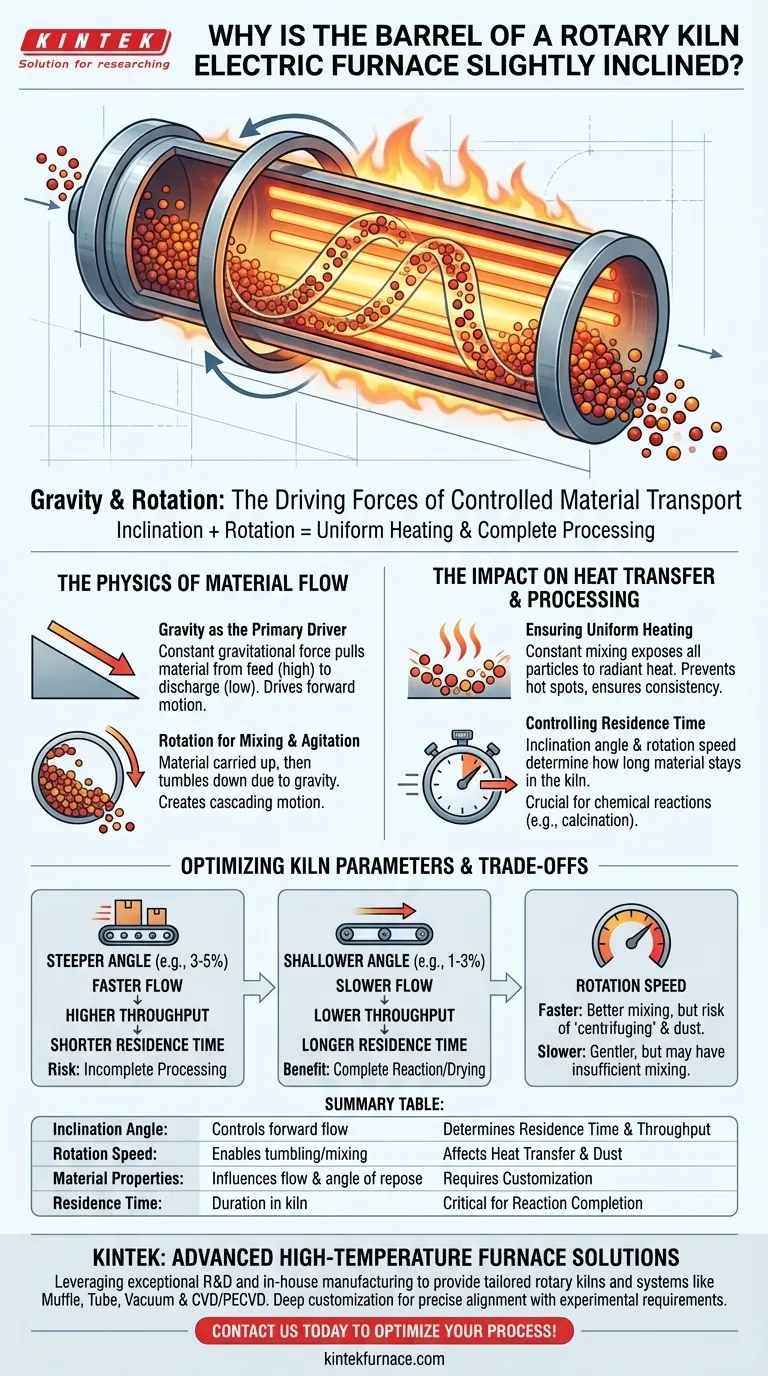

A Física do Fluxo de Material

Compreender por que a inclinação é tão crucial exige olhar como ela interage com a rotação do forno. As duas forças trabalham juntas para criar um sistema de transporte único e altamente eficaz.

A Gravidade como Força Motriz

A ligeira inclinação para baixo proporciona uma força gravitacional constante e suave sobre o material. Este é o principal impulsionador do movimento para a frente, puxando toda a camada de material lentamente da entrada mais alta para a saída mais baixa. Sem essa inclinação, o material simplesmente ficaria parado ou se moveria de forma imprevisível.

Rotação para Mistura e Agitação

À medida que o forno gira, ele transporta o material para cima da parede interna. Devido à gravidade, o material atinge um certo ponto – seu ângulo de repouso – antes de rolar de volta para o fundo da camada. Esta ação contínua de rolamento é essencial para um processamento eficaz.

Esse movimento de "cascata" ou "rolamento" é a genialidade do projeto. Ele expõe constantemente novas partículas ao calor radiante dos elementos elétricos e à atmosfera quente do forno, evitando pontos quentes e garantindo que cada parte do material seja processada.

Combinando Inclinação e Rotação para Transporte Controlado

O movimento para a frente da inclinação e a mistura transversal da rotação combinam-se para mover o material em um caminho lento, helicoidal (ou em espiral) ao longo do comprimento do forno. O operador pode controlar precisamente essa jornada ajustando os parâmetros do forno.

O Impacto na Transferência de Calor e no Processamento

O movimento controlado criado pela inclinação permite diretamente as funções principais do forno: aquecimento, secagem ou indução de reações químicas. O objetivo é sempre a uniformidade e a completude.

Garantindo Aquecimento Uniforme

A ação de mistura constante é a chave para uma transferência de calor uniforme. Ao girar continuamente o material, o forno garante que nenhuma porção única seja superexposta ou subexposta à fonte de calor. Isso é vital para produzir um produto final consistente e de alta qualidade.

Controlando o Tempo de Residência

O tempo de residência é o tempo total que uma partícula passa dentro do forno. Este é, sem dúvida, o parâmetro operacional mais importante, e é controlado principalmente pelo ângulo de inclinação e pela velocidade de rotação. Um ângulo mais inclinado resulta em um tempo de residência mais curto, enquanto um ângulo mais raso o aumenta.

Promovendo Reações Químicas

Para processos como calcinação ou redução, o objetivo é levar uma reação química à conclusão. Isso requer manter o material a uma temperatura específica por uma duração específica. A inclinação do forno permite que os operadores ajustem o tempo de residência exato necessário para que essas reações sejam total e eficientemente realizadas em todo o lote de material.

Compreendendo as Trocas

A escolha do ângulo de inclinação é uma decisão de projeto crítica baseada em uma série de trocas. Não é um parâmetro único para todos.

Ângulo de Inclinação vs. Vazão

Um ângulo mais inclinado aumenta a velocidade do fluxo de material, levando a uma maior vazão. No entanto, também reduz o tempo de residência, o que pode resultar em processamento incompleto. Um ângulo mais raso garante um tempo de residência mais longo para um processamento completo, mas reduz a capacidade geral da planta.

Velocidade de Rotação vs. Eficiência de Mistura

Uma velocidade de rotação mais alta pode melhorar a mistura e a transferência de calor. No entanto, se a velocidade for muito alta, a força centrífuga pode fazer com que o material adira à parede ("centrifugando"), interrompendo completamente a ação de rolamento. Também pode criar poeira excessiva. Uma velocidade mais lenta é mais suave, mas pode fornecer mistura insuficiente para alguns materiais.

Características do Material

O ângulo e a velocidade ideais dependem muito das propriedades do material a ser processado. Fatores como tamanho da partícula, densidade, teor de umidade e ângulo de repouso influenciam como o material se comportará dentro do forno. O projeto deve ser adaptado ao material.

Otimizando os Parâmetros do Forno para o seu Objetivo

A inclinação correta é determinada pelo objetivo principal do seu processo industrial. Ao ajustar a inclinação e a velocidade de rotação, você pode ajustar o desempenho do forno.

- Se o seu foco principal é maximizar a vazão: Um ângulo ligeiramente mais inclinado (por exemplo, 3-5%) e uma velocidade de rotação correspondente podem ser usados, desde que o tempo de residência mais curto não comprometa a qualidade do produto.

- Se o seu foco principal é garantir uma reação química completa ou secagem: Um ângulo mais raso (por exemplo, 1-3%) é necessário para aumentar o tempo de residência e garantir que cada partícula seja processada uniformemente.

- Se você estiver processando materiais delicados ou empoeirados: Um ângulo muito raso e uma velocidade de rotação lenta são necessários para minimizar a degradação do material e evitar que partículas finas sejam arrastadas com o gás de exaustão.

Em última análise, a inclinação do forno é a escolha de projeto fundamental que transforma um tubo giratório simples em uma máquina de processamento contínuo altamente precisa.

Tabela Resumo:

| Parâmetro | Função na Operação do Forno | Impacto no Processo |

|---|---|---|

| Ângulo de Inclinação | Controla o fluxo de material para frente via gravidade | Determina o tempo de residência e a vazão |

| Velocidade de Rotação | Permite o rolamento e a mistura do material | Afeta a uniformidade da transferência de calor e a geração de poeira |

| Propriedades do Material | Influencia o comportamento do fluxo e o ângulo de repouso | Requer personalização para processamento ideal |

| Tempo de Residência | Duração que o material permanece no forno | Crítico para a conclusão da reação e qualidade do produto |

Otimize seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos personalizados e outros sistemas como Fornos Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, aumentando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme