Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é excepcionalmente versátil porque desvincula o processo de deposição de altas temperaturas. Ao usar um plasma rico em energia, em vez de energia térmica, para iniciar reações químicas, ela pode depositar uma vasta gama de filmes finos de alta qualidade em praticamente qualquer tipo de material, incluindo aqueles que são sensíveis à temperatura. Essa capacidade fundamental desbloqueia aplicações que são impossíveis com os métodos tradicionais de alta temperatura.

A verdadeira versatilidade do PECVD reside não apenas na variedade de materiais que pode criar, mas em sua capacidade de fazê-lo em baixas temperaturas. Essa única vantagem expande dramaticamente o universo de substratos compatíveis e preserva a integridade de estruturas subjacentes delicadas.

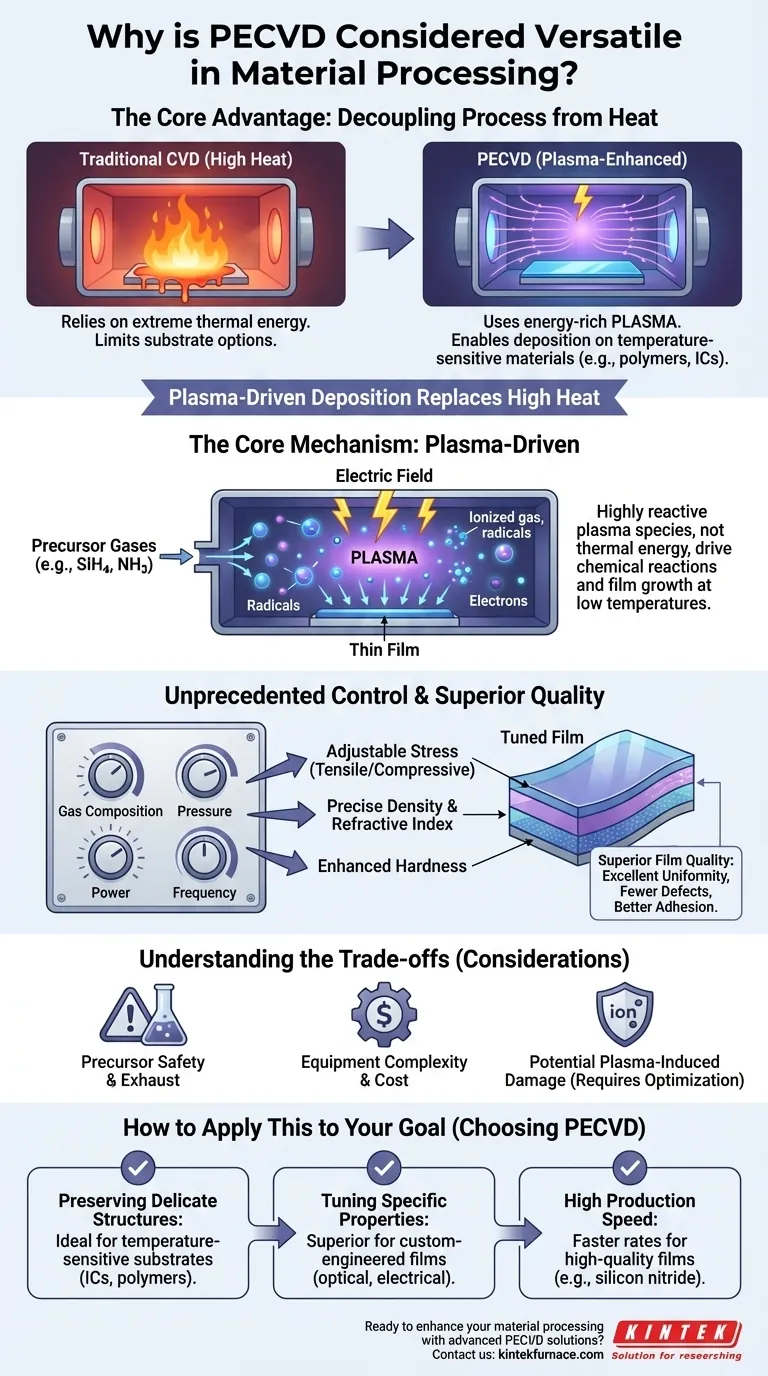

O Mecanismo Central: Deposição Impulsionada por Plasma

O poder do PECVD vem de como ele gera a energia necessária para o crescimento do filme. Ao contrário da Deposição Química a Vapor (CVD) convencional, que depende de alto calor, o PECVD usa um campo eletromagnético para criar plasma.

Como o Plasma Substitui o Alto Calor

Um processo PECVD ocorre em uma câmara de vácuo de baixa pressão. Gases precursores, como silano (SiH4) e amônia (NH3), são introduzidos na câmara.

Um campo elétrico é então aplicado, o que excita os elétrons e os faz colidir com moléculas de gás neutras. Esse processo cria plasma — um gás ionizado contendo uma mistura de íons, radicais e elétrons.

Essas espécies de plasma altamente reativas, e não as altas temperaturas, fornecem a energia necessária para quebrar ligações químicas e impulsionar as reações que formam um filme fino na superfície do substrato.

A Vantagem da Operação em Baixa Temperatura

A capacidade de gerar espécies reativas sem calor extremo é o fator mais importante na versatilidade do PECVD.

Isso é crítico na fabricação de semicondutores, pois permite a deposição de camadas isolantes ou condutoras de alta qualidade sobre circuitos complexos e pré-existentes, sem causar estresse térmico ou danos.

Também permite o revestimento em materiais com baixos pontos de fusão, como polímeros e plásticos, abrindo aplicações em eletrônicos flexíveis, óptica e dispositivos médicos.

Controle Sem Precedentes Sobre as Propriedades do Material

O uso do plasma proporciona um nível de controle que os processos térmicos não conseguem igualar. Ao ajustar os parâmetros do plasma, os engenheiros podem ditar com precisão as propriedades finais do filme depositado.

Ajustando o Plasma, Ajustando o Filme

Os operadores podem ajustar independentemente variáveis como a composição do gás, a pressão e a potência e frequência do campo elétrico.

Esse controle direto permite o ajuste fino de características críticas do filme, como estresse, densidade, índice de refração e dureza. Você pode projetar um filme para ser mais compressivo ou tênsil, mais ou menos opticamente denso, ou mais duro e mais resistente a arranhões.

Alcançando Qualidade Superior de Filme

Esse controle preciso se traduz diretamente em filmes de maior qualidade. O PECVD pode produzir camadas com excelente uniformidade em todo o substrato.

Os filmes resultantes são frequentemente mais densos, com menos defeitos de pinhole e melhor adesão ao substrato em comparação com outros métodos. Isso leva a um desempenho superior, incluindo alta estabilidade química e térmica e excelente resistência à corrosão.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não está isento de considerações. Sua versatilidade vem com complexidades e limitações inerentes que devem ser gerenciadas.

Química e Segurança dos Precursores

O PECVD pode processar precursores sólidos, líquidos ou gasosos, mas muitos desses produtos químicos podem ser perigosos, tóxicos ou pirofóricos (inflamáveis em contato com o ar). O manuseio seguro e o gerenciamento de exaustão são requisitos operacionais críticos.

Complexidade e Custo do Equipamento

Um sistema PECVD é uma peça de equipamento sofisticada que envolve uma câmara de vácuo, sistemas de manuseio de gás e fontes de alimentação de RF ou micro-ondas. Isso torna o investimento de capital inicial e a manutenção contínua mais significativos do que para algumas técnicas de deposição mais simples.

Potencial de Dano Induzido por Plasma

Os mesmos íons energéticos que permitem a deposição em baixa temperatura também podem, se não forem devidamente controlados, causar danos físicos à superfície do substrato por bombardeamento iônico. Otimizar o processo é um ato de equilíbrio entre alcançar as propriedades desejadas do filme e minimizar esse dano potencial.

Como Aplicar Isso ao Seu Objetivo

Escolher um método de deposição requer alinhar os pontos fortes da técnica com seu objetivo principal.

- Se seu foco principal é preservar estruturas delicadas: O PECVD é a escolha definitiva para depositar filmes em substratos sensíveis à temperatura, como circuitos integrados, polímeros ou amostras biológicas.

- Se seu foco principal é ajustar propriedades específicas do filme: O controle fino sobre os parâmetros do plasma torna o PECVD superior para criar materiais com características de estresse, ópticas ou elétricas personalizadas.

- Se seu foco principal é a velocidade de produção para filmes de alta qualidade: Para materiais como nitreto de silício, o PECVD oferece taxas de deposição significativamente mais altas do que o CVD convencional, melhorando o rendimento sem sacrificar a qualidade.

Ao aproveitar o plasma, o PECVD oferece uma combinação inigualável de processamento em baixa temperatura e controle preciso do material, tornando-se uma tecnologia fundamental para a ciência moderna dos materiais.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Operação em Baixa Temperatura | Permite a deposição em materiais sensíveis à temperatura, como polímeros e circuitos integrados, sem danos |

| Controle Preciso do Material | Permite o ajuste de propriedades do filme, como estresse, densidade e índice de refração, por meio de parâmetros de plasma |

| Ampla Compatibilidade de Materiais | Deposita filmes finos de alta qualidade em praticamente qualquer substrato, expandindo as possibilidades de aplicação |

| Alta Qualidade do Filme | Produz filmes uniformes e densos com excelente adesão e menos defeitos para melhor desempenho |

Pronto para aprimorar o processamento de seus materiais com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo nossos versáteis sistemas PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para deposição de filmes finos de baixa temperatura e alta qualidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados