Na brasagem a vácuo, a folga da junta é o fator mais crítico para criar uma união metalúrgica sólida e de alta resistência. Esse espaço entre as superfícies de contato deve ser precisamente controlado porque governa diretamente a ação capilar que puxa o metal de enchimento fundido para a junta. Sem a folga correta, o metal de enchimento falhará em fluir ou falhará em formar uma conexão forte e contínua.

O sucesso ou fracasso de uma junta brasada é fundamentalmente decidido pela sua folga. Embora fatores como limpeza e temperatura sejam cruciais, eles servem apenas para apoiar o princípio físico primário: a ação capilar requer uma lacuna específica e rigidamente controlada para funcionar corretamente.

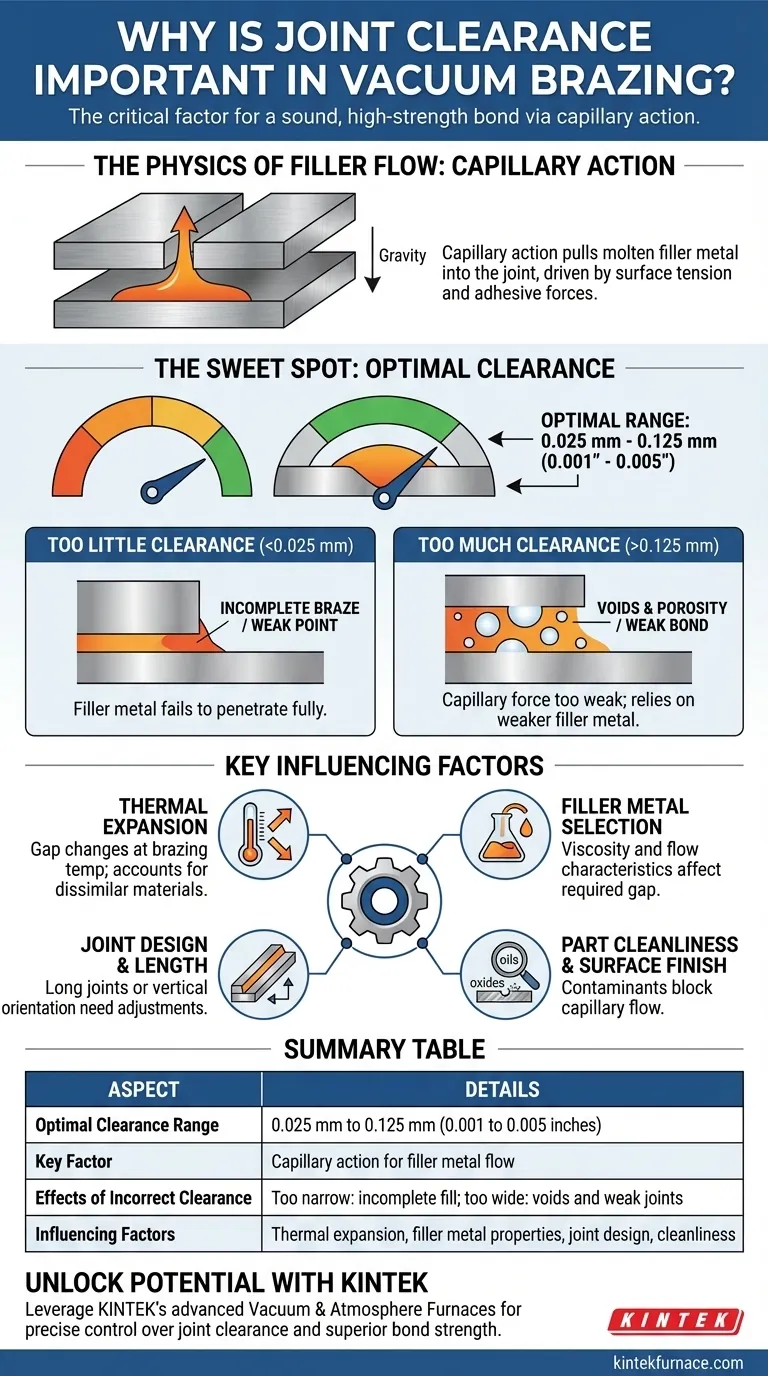

A Física do Fluxo do Enchimento

Todo o princípio da brasagem depende do uso da ação capilar para distribuir uma fina camada de metal de enchimento fundido entre duas superfícies bem ajustadas.

O que é Ação Capilar?

A ação capilar é a tendência de um líquido ser atraído para um espaço estreito, mesmo contra forças opostas como a gravidade. Esse fenômeno é impulsionado pela tensão superficial do líquido e pelas forças adesivas entre o líquido e as superfícies da lacuna.

Na brasagem, o metal de enchimento fundido é "puxado" para a junta por essa força, garantindo que ele molhe as superfícies e preencha toda a lacuna.

O "Ponto Ideal" para a Folga

Para a maioria dos metais de enchimento de brasagem comuns, a folga ótima da junta está entre 0,025 mm e 0,125 mm (aproximadamente 0,001 a 0,005 polegadas).

Este intervalo fornece uma força capilar forte o suficiente para puxar o metal de enchimento por todo o comprimento da junta, sendo largo o suficiente para permitir que o metal líquido flua sem obstrução.

O Problema com Pouca Folga

Se a folga da junta for muito estreita, o metal de enchimento fundido pode não conseguir penetrar totalmente na lacuna. Isso resulta em uma brasagem incompleta com grandes áreas não unidas, criando um ponto fraco significativo.

O Problema com Muita Folga

Se a lacuna for muito larga, a força capilar se torna muito fraca para puxar o metal de enchimento por toda a junta. Isso leva a vazios, porosidade e uma união incompleta.

Nesse cenário, a resistência da junta passa a depender da resistência do próprio metal de enchimento, que é significativamente mais fraca do que uma junta devidamente brasada, onde os metais base são mantidos pela fina e poderosa união.

Compreendendo os Principais Fatores Influenciadores

Alcançar a folga correta na temperatura de brasagem é mais complexo do que simplesmente usinar peças em uma dimensão específica. Vários fatores devem ser considerados.

Expansão Térmica

Esta é uma consideração crítica. A folga da junta especificada em um desenho é a folga à temperatura ambiente. Conforme o conjunto é aquecido à temperatura de brasagem, as diferentes partes se expandirão.

Se você estiver brasando materiais dissimilares com diferentes coeficientes de expansão térmica, a lacuna pode fechar ou alargar significativamente na temperatura. Isso deve ser calculado e considerado no projeto inicial.

Seleção do Metal de Enchimento

Diferentes metais de enchimento têm diferentes viscosidades e características de fluxo. Um metal de enchimento mais fluido pode ter um desempenho melhor com uma folga mais apertada, enquanto um mais viscoso pode exigir uma lacuna ligeiramente mais larga para garantir o fluxo completo.

Projeto e Comprimento da Junta

A distância que o metal de enchimento deve percorrer é importante. Uma junta muito longa pode exigir uma folga no lado mais largo da faixa ideal para garantir que o enchimento possa penetrar por completo antes de solidificar. A orientação da junta (horizontal vs. vertical) também influencia o efeito da gravidade no fluxo do enchimento.

Limpeza da Peça e Acabamento Superficial

Embora não seja um aspecto direto da folga, a condição das superfícies do metal base é primordial. Quaisquer óxidos, óleos ou contaminantes perturbarão o umedecimento e inibirão o fluxo capilar, bloqueando efetivamente o metal de enchimento mesmo que a folga mecânica seja perfeita.

Como Aplicar Isso ao Seu Projeto

A escolha da folga ideal requer o equilíbrio desses fatores em relação ao seu objetivo principal para o componente.

- Se o seu foco principal é a máxima resistência mecânica: Procure a extremidade mais apertada do intervalo ideal (por exemplo, 0,025 a 0,05 mm), pois isso geralmente cria a junta mais forte.

- Se o seu foco principal é garantir o preenchimento completo da junta em peças grandes ou complexas: Considere uma folga no meio ou na extremidade superior do intervalo (por exemplo, 0,05 a 0,125 mm) para facilitar o fluxo do metal de enchimento em distâncias maiores.

- Se o seu foco principal é a brasagem de materiais dissimilares: Seu primeiro passo deve ser calcular a folga da junta na temperatura de brasagem para garantir que a lacuna permaneça dentro do intervalo ideal durante o ciclo térmico.

Controlar adequadamente a folga da junta não é apenas uma boa prática; é o princípio fundamental que define uma junta brasada bem-sucedida.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Intervalo Ótimo de Folga | 0,025 mm a 0,125 mm (0,001 a 0,005 polegadas) |

| Fator Chave | Ação capilar para o fluxo do metal de enchimento |

| Efeitos da Folga Incorreta | Muito estreita: preenchimento incompleto; muito larga: vazios e juntas fracas |

| Fatores Influenciadores | Expansão térmica, propriedades do metal de enchimento, design da junta, limpeza |

Desbloqueie todo o potencial dos seus processos de brasagem a vácuo com a KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem controle preciso sobre a folga da junta e outros parâmetros críticos para resistência e confiabilidade superiores da união. Não deixe que uma folga inadequada comprometa seus resultados – entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material