A proteção contra reatividade é o objetivo principal. A introdução de um fluxo constante de gás argônio no cadinho cria uma atmosfera protetora inerte que desloca fisicamente o oxigênio e o vapor d'água. Isso impede que a liga de magnésio ZK51A, altamente reativa, sofra oxidação violenta ou combustão, preservando simultaneamente a precisão química da liga.

A introdução de argônio não é meramente uma precaução; é um requisito fundamental para prevenir combustão perigosa e garantir a integridade metalúrgica do produto final.

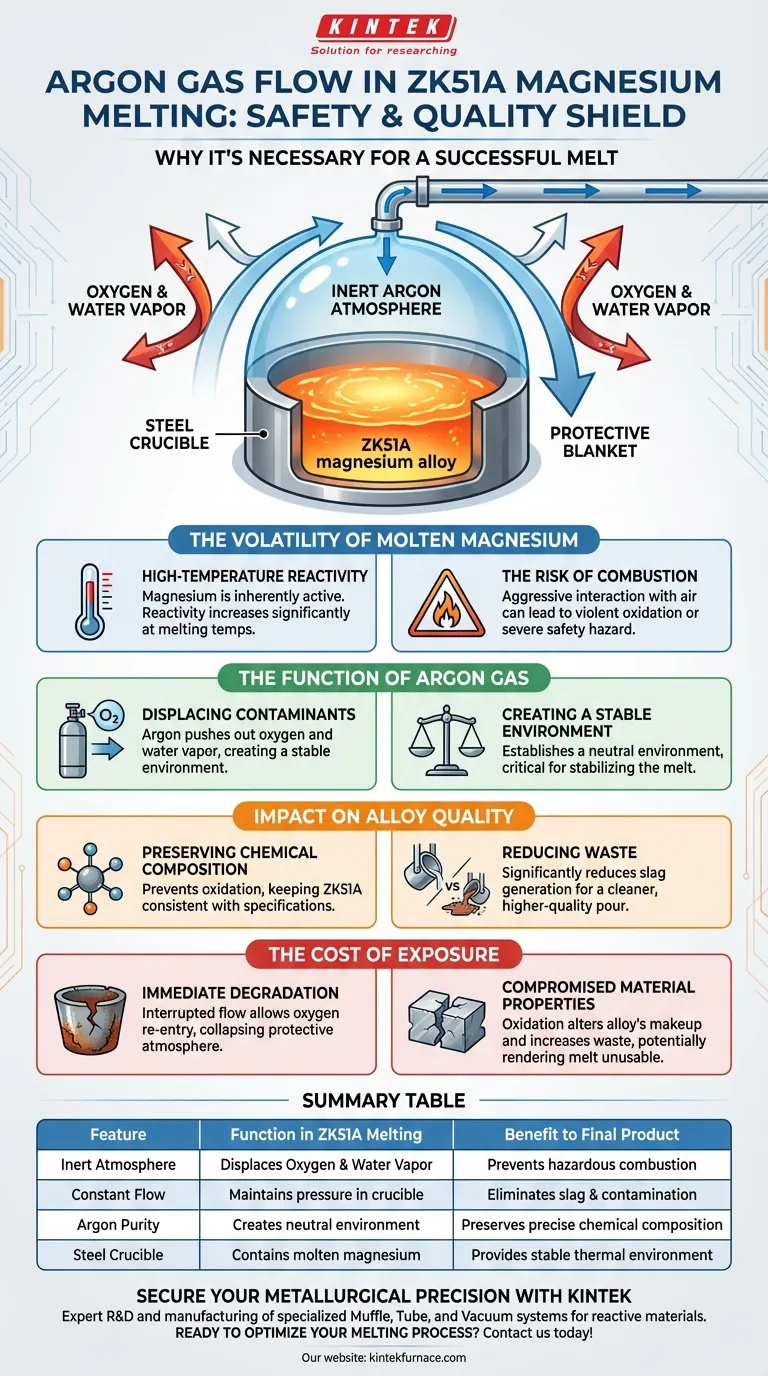

A Volatilidade do Magnésio Fundido

Reatividade em Alta Temperatura

O magnésio é um metal inerentemente ativo. Quando aquecido a temperaturas de fusão, sua reatividade aumenta significativamente.

O Risco de Combustão

Sem uma barreira protetora, o magnésio fundido interage agressivamente com o ar circundante. Isso pode levar a uma oxidação violenta ou até mesmo à combustão, representando um grave risco de segurança para a operação.

A Função do Gás Argônio

Deslocamento de Contaminantes

O argônio atua como uma cobertura pesada e inerte. Um fluxo constante expulsa os elementos reativos presentes no ar padrão, especificamente oxigênio e vapor d'água.

Criação de um Ambiente Estável

Ao remover esses contaminantes, o argônio estabelece um ambiente neutro dentro do cadinho de aço. Esse isolamento é crucial para estabilizar a fusão durante a fase de alta temperatura.

Impacto na Qualidade da Liga

Preservação da Composição Química

A segurança não é a única variável; a ciência dos materiais é igualmente crítica. Prevenir a oxidação garante a precisão da composição química da liga, mantendo a ZK51A consistente com suas especificações.

Redução de Desperdício

A oxidação produz subprodutos que degradam a fusão. O uso de uma cobertura de argônio reduz significativamente a geração de escória, resultando em uma fundição mais limpa e de maior qualidade.

O Custo da Exposição

Degradação Imediata

Se o fluxo de gás for interrompido ou insuficiente, a atmosfera protetora colapsa. Isso permite que o oxigênio reentre no cadinho imediatamente.

Propriedades do Material Comprometidas

O resultado da exposição não é apenas um risco de segurança, mas uma falha metalúrgica. A oxidação resultante altera a composição da liga e aumenta o material de desperdício, tornando a fusão potencialmente inutilizável.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter uma fusão bem-sucedida da liga de magnésio ZK51A, você deve priorizar o controle da atmosfera.

- Se o seu foco principal é Segurança: Mantenha o fluxo constante para prevenir o contato com o oxigênio e eliminar o risco de combustão violenta.

- Se o seu foco principal é Qualidade Metalúrgica: Use a cobertura de argônio para minimizar a formação de escória e manter rigorosamente a composição química da liga.

Um fluxo de argônio consistente é a variável mais eficaz para controlar tanto a segurança quanto a qualidade de uma fusão de magnésio.

Tabela Resumo:

| Característica | Função na Fusão de ZK51A | Benefício para o Produto Final |

|---|---|---|

| Atmosfera Inerte | Desloca Oxigênio e Vapor d'Água | Previne combustão perigosa |

| Fluxo Constante | Mantém a pressão no cadinho | Elimina escória e contaminação |

| Pureza do Argônio | Cria ambiente neutro | Preserva a composição química precisa |

| Cadinho de Aço | Contém magnésio fundido | Fornece ambiente térmico estável |

Garanta sua Precisão Metalúrgica com a KINTEK

Não comprometa a segurança ou a integridade do material. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Muffle, Tubo e Vácuo projetados para lidar com materiais reativos como a liga de magnésio ZK51A. Se você precisa de controle preciso da atmosfera ou durabilidade em alta temperatura, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para otimizar seu processo de fusão? Entre em contato conosco hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo de forno de cerâmica de alumina? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Quais são as bases técnicas que suportam o desenvolvimento de sistemas de fornos de alta temperatura para laboratório? P&D e Fabricação Especializada

- Qual é o propósito de usar um sistema de argônio de alta pureza para a fusão de AlCoCrFeNi? Preservar a estequiometria da liga

- Quais são as funções de um molde de grafite de alta pureza durante o processo SPS? Além de conter o pó

- Como um sistema de bomba de vácuo é usado para simular condições de gaseificação em alta altitude? Replicar níveis de pressão de 3000m

- Por que cadinhos de alumina de alta pureza são preferidos em relação aos cadinhos de quartzo a 1873 K? Garanta precisão em calor extremo

- Quais são as vantagens técnicas de usar um tubo de quartzo como câmara de reação? Otimizar processos de CVD de filme fino de g-C3N4

- Por que o papel de grafite de alta pureza é tipicamente revestido nas paredes internas do molde antes do carregamento do pó de liga Ti-6Al-4V?