Isolar o espaço de trabalho de um forno de atmosfera é uma necessidade absoluta para controlar o processo metalúrgico e garantir a segurança operacional. Sem uma vedação perfeita contra o ar externo, perde-se o controle sobre as reações químicas que ocorrem em altas temperaturas, levando a produtos danificados e criando riscos significativos de segurança.

O desafio central não é apenas manter o ar fora; é sobre criar e manter um ambiente químico artificial altamente específico. A falha em isolar o forno torna todo o processo de tratamento térmico imprevisível, ineficiente e perigoso.

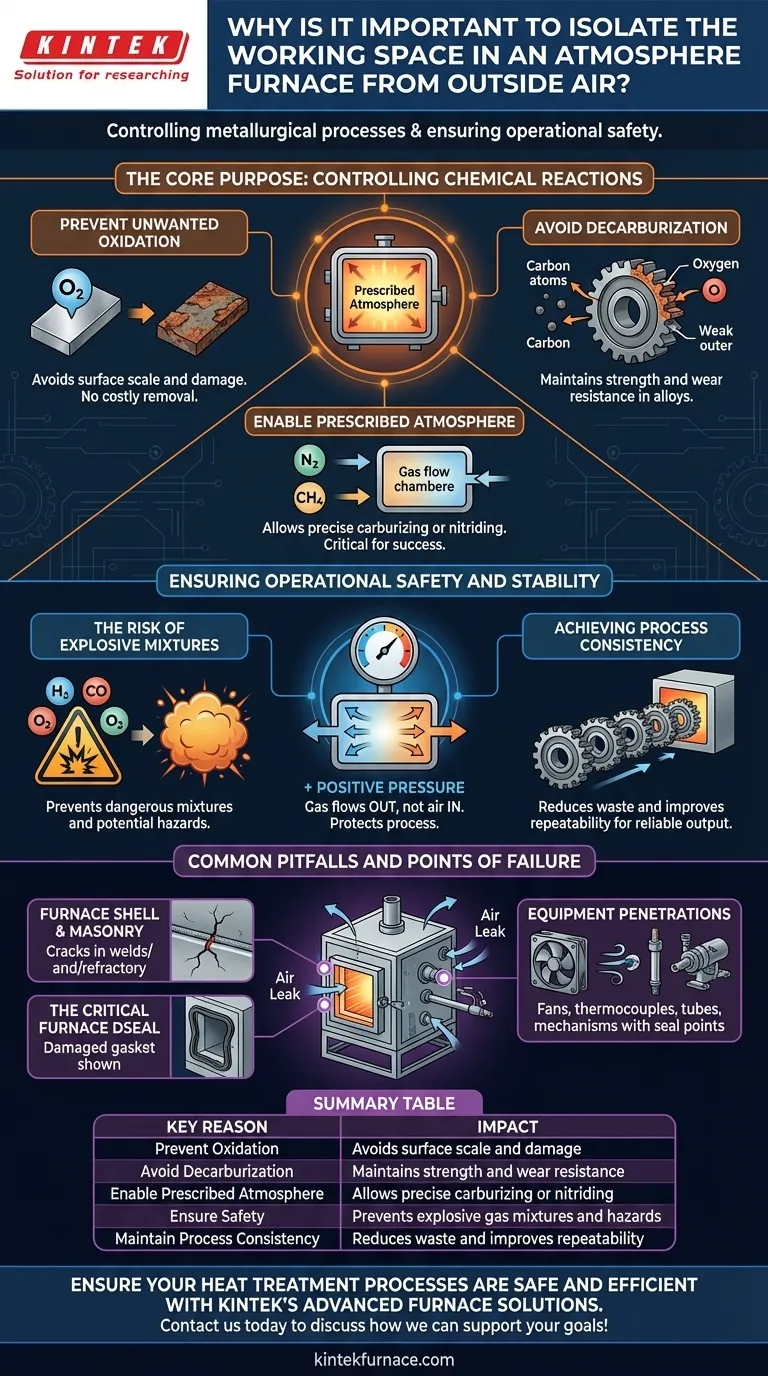

O Propósito Central: Controlar Reações Químicas

Um forno de atmosfera é, em sua essência, um reator químico. O isolamento de sua câmara é fundamental para controlar as reações que determinam as propriedades finais de um material.

Prevenindo Oxidação Indesejada

Quando o metal quente é exposto ao oxigênio do ar, ele oxida rapidamente, formando uma camada de carepa na superfície. Essa carepa pode arruinar o acabamento da superfície, alterar as dimensões do componente e deve ser removida em um custoso processo secundário. Um forno selado impede isso eliminando a fonte de oxigênio.

Evitando a Descarbonetação

Para ligas à base de carbono como o aço, a entrada de oxigênio tem outro efeito destrutivo: a descarbonetação. Átomos de oxigênio reagem e removem o carbono da superfície do aço, criando uma camada externa macia e fraca que compromete a resistência e a durabilidade da peça.

Possibilitando uma Atmosfera Prescrita

Muitos processos, como cementação ou nitretação, requerem a introdução de um gás de atmosfera específico (por exemplo, gás endotérmico, amônia). Este gás é projetado para doar elementos como carbono ou nitrogênio à peça de trabalho. Qualquer vazamento de ar para o forno contamina e dilui este gás cuidadosamente balanceado, fazendo com que todo o processo metalúrgico falhe.

Garantindo Segurança e Estabilidade Operacional

Além da qualidade do produto, a vedação adequada é um requisito não negociável para uma operação segura e consistente do forno.

O Risco de Misturas Explosivas

Muitas atmosferas protetoras contêm altas concentrações de gases inflamáveis como hidrogênio e monóxido de carbono. Se o ar externo vazar para o forno, o oxigênio pode se misturar com esses gases, criando uma mistura potencialmente explosiva. Uma explosão catastrófica pode ocorrer se essa mistura encontrar uma fonte de ignição.

Mantendo a Pressão Positiva do Forno

A construção hermética permite que o forno mantenha uma ligeira pressão positiva. Este é um princípio operacional crítico onde a pressão interna é mantida ligeiramente acima da pressão atmosférica externa. Como resultado, se existir um pequeno vazamento, o gás de atmosfera controlada flui para fora em vez de o ar fluir para dentro, protegendo o trabalho e o processo.

Alcançando Consistência do Processo

Mesmo pequenos e intermitentes vazamentos de ar criam uma atmosfera interna em constante mudança. Essa variabilidade torna impossível obter resultados repetíveis. Um lote pode ser perfeito, enquanto o próximo é descartado, levando a desperdício significativo e produção não confiável.

Armadilhas Comuns e Pontos de Falha

Alcançar e manter o isolamento exige vigilância constante, pois vários pontos são propensos a desenvolver vazamentos ao longo do tempo.

Carcaça do Forno e Alvenaria

Rachaduras nas soldas da carcaça do forno ou degradação da alvenaria refratária podem criar caminhos para a entrada de ar. Ao longo do tempo, o ciclo térmico pode estressar esses componentes, tornando a inspeção regular essencial.

A Vedação Crítica da Porta do Forno

A porta do forno é aberta e fechada frequentemente, e sua vedação está sujeita a constante desgaste. Uma gaxeta danificada ou comprimida é uma das fontes mais comuns de contaminação e deve ser inspecionada e substituída regularmente.

Penetrações de Equipamentos

Cada componente que atravessa a parede do forno é um ponto potencial de vazamento. Isso inclui ventiladores, termopares, tubos radiantes e mecanismos mecânicos de empurrador/extrator. Cada uma dessas penetrações deve ter um dispositivo de vedação robusto que possa suportar altas temperaturas e diferenciais de pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Garantir a integridade do forno é a base de qualquer processo térmico controlado. Suas prioridades determinarão onde você concentrará seus esforços.

- Se o seu foco principal é a qualidade do produto: Sua principal prioridade é monitorar os níveis de oxigênio e garantir uma pressão positiva estável para evitar a oxidação e a descarbonetação.

- Se o seu foco principal é a segurança operacional: Você deve implementar procedimentos rigorosos para purgar o forno com um gás inerte antes de introduzir atmosferas inflamáveis e garantir que todos os intertravamentos de segurança estejam funcionando.

- Se o seu foco principal é a eficiência do processo: Testes regulares de detecção de vazamentos são inegociáveis, pois evitam o desperdício de gás protetor e reduzem o custo de retrabalho para lotes falhos.

Em última análise, um forno bem vedado é a única ferramenta que lhe dá controle absoluto sobre os resultados do seu tratamento térmico.

Tabela Resumo:

| Razão Chave | Impacto |

|---|---|

| Prevenir Oxidação | Evita carepa superficial e danos aos materiais |

| Evitar Descarbonetação | Mantém resistência e durabilidade em ligas |

| Possibilitar Atmosfera Prescrita | Permite cementação ou nitretação precisa |

| Garantir Segurança | Previne misturas gasosas explosivas e riscos |

| Manter Consistência do Processo | Reduz desperdício e melhora a repetibilidade |

Garanta que seus processos de tratamento térmico sejam seguros e eficientes com as soluções avançadas de fornos da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de customização adapta cada solução às suas necessidades experimentais únicas, ajudando você a alcançar controle preciso e resultados superiores. Entre em contato hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo