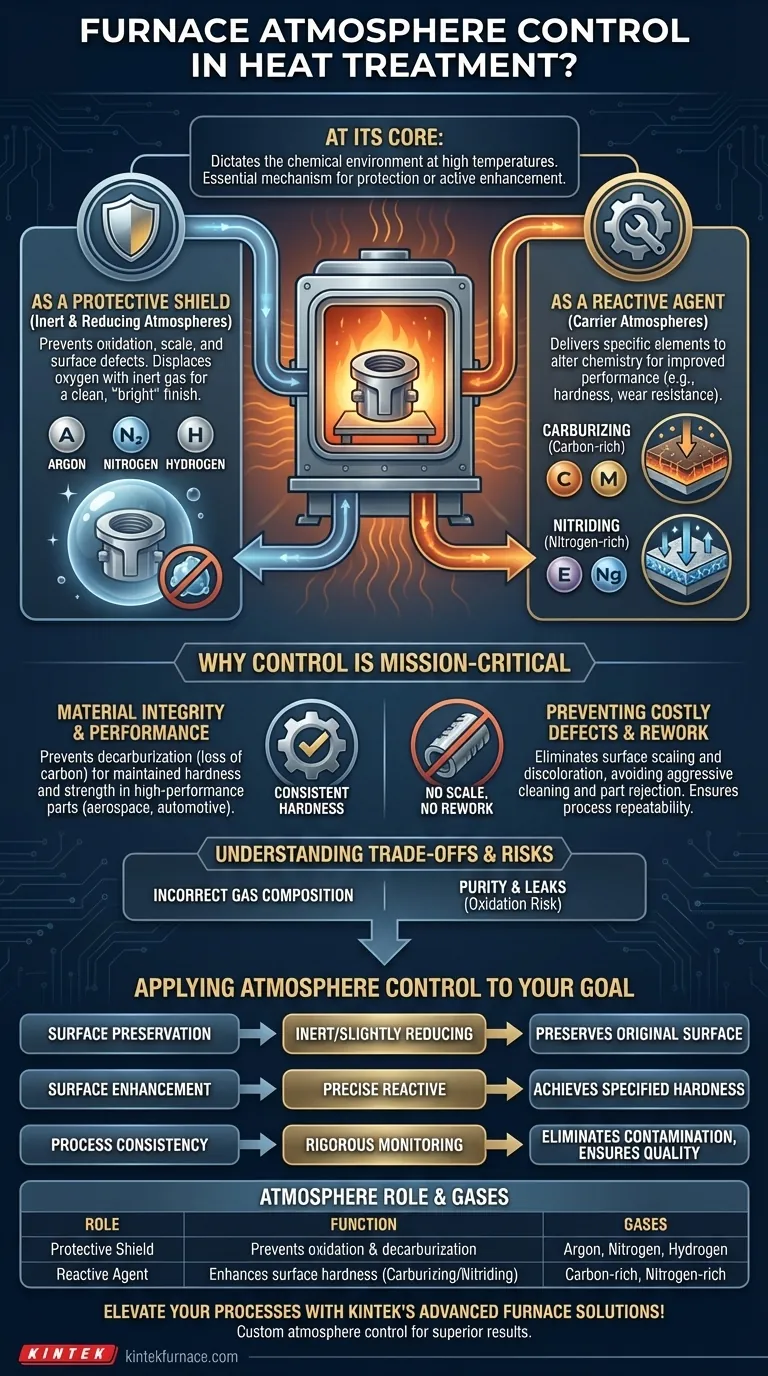

Em sua essência, o controle da atmosfera do forno é essencial no tratamento térmico porque ele dita o ambiente químico que cerca uma peça em altas temperaturas. Este controle não é opcional; é o mecanismo que protege um componente de danos catastróficos, como a oxidação, ou que impulsiona ativamente reações químicas específicas para melhorar suas propriedades superficiais, como a dureza.

O objetivo central do controle da atmosfera do forno é gerenciar as reações químicas na superfície de um componente. Ele desempenha dois papéis distintos: atuar como um escudo protetor contra reações indesejadas ou como um transportador reativo para alterar deliberadamente a superfície do material para um desempenho aprimorado.

Os Dois Papéis Fundamentais de uma Atmosfera de Forno

Para entender sua importância, você deve ver a atmosfera como uma ferramenta ativa, não apenas um espaço vazio. Sua composição determina sua função, que se enquadra em duas categorias principais.

Como um Escudo Protetor (Atmosferas Inertes e Redutoras)

Em temperaturas elevadas, metais como o aço tornam-se altamente reativos com o oxigênio do ar. Esta reação, conhecida como oxidação, cria carepas, descoloração e defeitos superficiais que podem comprometer a integridade da peça.

Uma atmosfera protetora atua como uma barreira, prevenindo esses danos. Ao encher o forno com um gás inerte (como argônio ou nitrogênio) ou um gás redutor (como hidrogênio), o oxigênio é deslocado, protegendo efetivamente o componente quente de danos e garantindo um acabamento limpo e "brilhante".

Como um Agente Reativo (Atmosferas Transportadoras)

Em muitos processos, o objetivo não é apenas proteger a superfície, mas alterá-la intencionalmente. Aqui, a atmosfera atua como um transportador, entregando elementos específicos à superfície do componente para alterar sua química.

Processos como a cementação usam uma atmosfera rica em carbono para infundir carbono na superfície do aço, criando uma camada externa muito dura e resistente ao desgaste, mantendo o núcleo dúctil. Da mesma forma, a nitretação usa uma atmosfera rica em nitrogênio para obter efeitos de endurecimento semelhantes. Nesses casos, a atmosfera é um ingrediente crítico na receita metalúrgica.

Por Que Este Controle é Crucial para a Missão

As consequências do controle inadequado da atmosfera variam de manchas cosméticas a falha catastrófica de componentes. Para peças de missão crítica nas indústrias aeroespacial, automotiva ou médica, a precisão é inegociável.

Garantindo a Integridade e o Desempenho do Material

Uma atmosfera descontrolada pode levar à descarbonetação – a perda de carbono da superfície de um aço – o que torna a peça mais macia e fraca do que o especificado. Para uma engrenagem ou rolamento de alto desempenho, essa redução na dureza da superfície pode levar a falhas prematuras em campo.

Prevenindo Defeitos e Retrabalhos Caros

O controle inadequado da atmosfera é uma causa direta de peças rejeitadas. A formação de carepas superficiais requer operações de limpeza agressivas e caras que podem alterar as dimensões finais de uma peça. A descoloração pode não afetar o desempenho, mas pode levar à rejeição por motivos cosméticos. O controle preciso elimina esse desperdício e garante a repetibilidade do processo.

Compreendendo as Trocas e os Riscos

Alcançar a atmosfera correta é um desafio técnico com riscos claros. A escolha do gás e a integridade do sistema do forno são primordiais.

O Risco de Composição Incorreta do Gás

A mistura de gases deve ser perfeitamente compatível com o material e o processo. Usar uma atmosfera de hidrogênio fortemente redutora em certos aços pode, involuntariamente, remover carbono da superfície (descarbonetação), comprometendo a resistência da peça. A atmosfera deve ser uma prescrição, não uma solução genérica.

O Desafio da Pureza e dos Vazamentos

A integridade do sistema é tão importante quanto o suprimento de gás. Mesmo um pequeno vazamento de ar no forno pode introduzir oxigênio suficiente para contaminar uma atmosfera inerte, causando oxidação em todo um lote de componentes de alto valor. O monitoramento contínuo com analisadores de gás é essencial para evitar isso.

Aplicando o Controle da Atmosfera ao Seu Objetivo

A estratégia atmosférica correta depende inteiramente do resultado desejado do seu processo de tratamento térmico.

- Se o seu foco principal é a preservação da superfície (por exemplo, recozimento brilhante, endurecimento neutro): Seu objetivo é uma atmosfera perfeitamente inerte ou ligeiramente redutora que previna qualquer reação química, preservando a superfície original da peça.

- Se o seu foco principal é o aprimoramento da superfície (por exemplo, cementação, nitretação): Seu objetivo é uma atmosfera reativa precisamente controlada que forneça consistentemente os elementos necessários para alcançar a dureza superficial e a profundidade de camada especificadas.

- Se o seu foco principal é a consistência do processo: Seu objetivo é o monitoramento rigoroso e a manutenção de todo o sistema – desde a pureza do gás até as vedações do forno – para eliminar a contaminação e garantir resultados repetíveis e de alta qualidade.

Em última análise, dominar a atmosfera do forno é dominar as propriedades finais e a qualidade do próprio componente.

Tabela Resumo:

| Função da Atmosfera | Funções Chave | Gases Comuns Utilizados |

|---|---|---|

| Escudo Protetor | Previne oxidação e descarbonetação | Argônio, Nitrogênio, Hidrogênio |

| Agente Reativo | Aprimora a dureza superficial via cementação/nitretação | Gases ricos em carbono, Gases ricos em nitrogênio |

Eleve seus processos de tratamento térmico com as soluções avançadas de forno da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante controle preciso da atmosfera para atender às suas necessidades experimentais únicas, prevenindo defeitos e aprimorando o desempenho do material. Entre em contato hoje para discutir como podemos otimizar sua configuração para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás