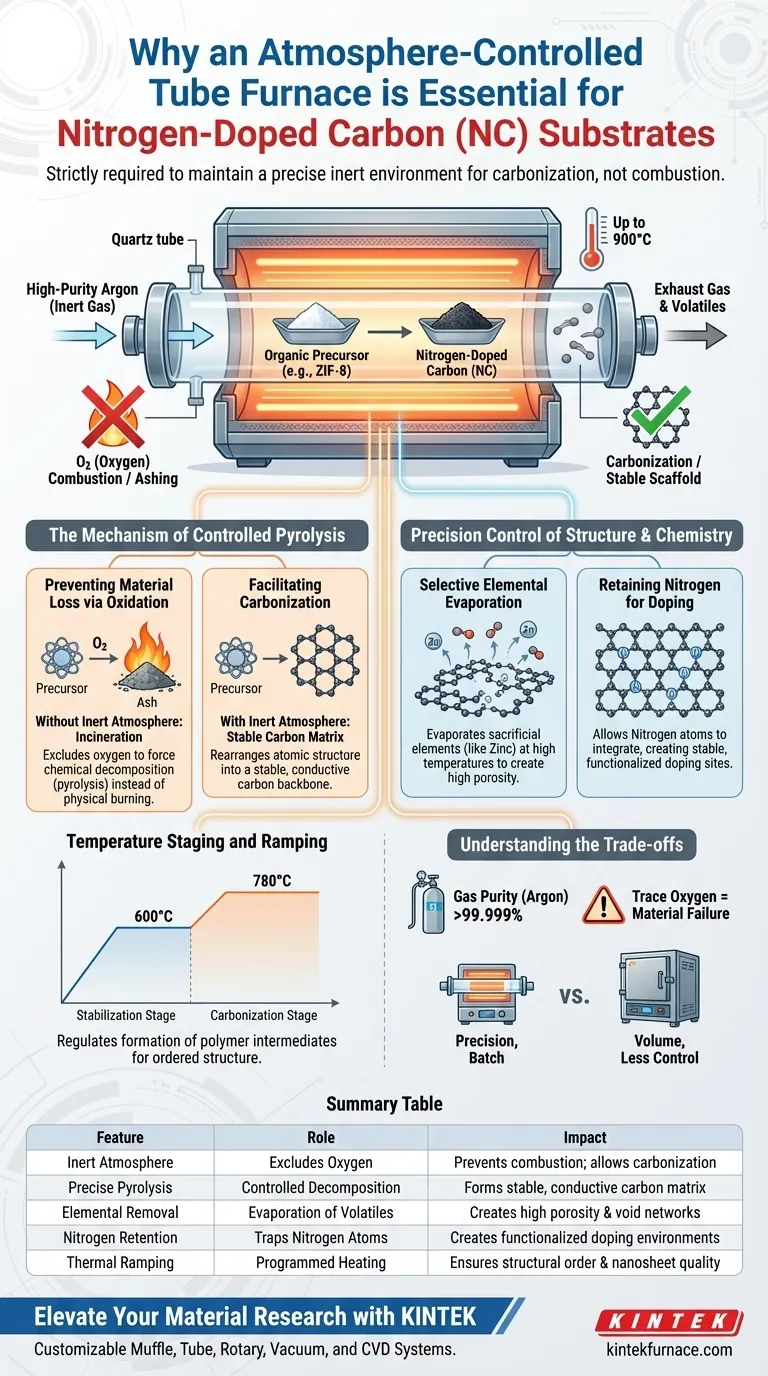

Um forno tubular com atmosfera controlada é estritamente necessário porque mantém um ambiente inerte preciso, tipicamente argônio de alta pureza, que permite que os precursores orgânicos passem por carbonização em vez de combustão oxidativa. Sem essa proteção livre de oxigênio durante o tratamento em alta temperatura (frequentemente atingindo 900°C), os materiais precursores simplesmente queimariam, impedindo a formação da estrutura de carbono estável e porosa necessária para substratos dopados com nitrogênio.

O forno tubular funciona não apenas como um aquecedor, mas como um reator químico seletivo. Ele cria as condições termodinâmicas específicas necessárias para evaporar elementos sacrificiais (como Zinco) enquanto aprisiona eficazmente átomos de nitrogênio dentro da rede de carbono para criar um material funcionalizado e de alta porosidade.

O Mecanismo de Pirólise Controlada

Prevenindo a Perda de Material por Oxidação

O desafio fundamental na criação de substratos de carbono é que os precursores orgânicos são altamente inflamáveis em temperaturas elevadas.

Se exposto ao oxigênio a 900°C, a estrutura incineraria, deixando apenas cinzas. O forno tubular exclui completamente o oxigênio, forçando o material a se decompor quimicamente (pirólise) em vez de queimar fisicamente.

Facilitando a Carbonização

Uma vez que a atmosfera é garantida, o forno impulsiona a transformação da estrutura orgânica em uma estrutura de carbono rígida.

Este processo, conhecido como carbonização, reorganiza a estrutura atômica. Ele converte o precursor em uma matriz de carbono estável e condutora que serve como a espinha dorsal física para o substrato.

Controle Preciso de Estrutura e Química

Evaporação Seletiva de Elementos

Para precursores como o ZIF-8, o forno facilita um processo crítico de separação.

Em altas temperaturas, elementos metálicos voláteis como o Zinco são evaporados do material. Essa remoção controlada é essencial porque deixa uma rede de vazios, criando diretamente a alta porosidade do material.

Retenção de Nitrogênio para Dopagem

Enquanto o Zinco é expulso, o ambiente do forno permite que os átomos de Nitrogênio permaneçam.

Esses átomos de nitrogênio não evaporam; em vez disso, eles se integram à estrutura de carbono. Isso cria um ambiente de coordenação de nitrogênio estável, que é a característica definidora de um substrato "dopado com nitrogênio".

Estágio e Rampa de Temperatura

O forno tubular permite perfis de temperatura programados, o que é vital para precursores complexos.

Por exemplo, uma estratégia de aquecimento em dois estágios (por exemplo, estabilizando a 600°C antes de subir para 780°C) permite a formação ordenada de intermediários poliméricos. Essa regulação garante que as nanofolhas finais tenham a estrutura química correta em vez de um arranjo caótico e amorfo.

Compreendendo os Compromissos

Sensibilidade à Pureza do Gás

O sucesso deste processo depende inteiramente da qualidade da atmosfera inerte.

Mesmo quantidades vestigiais de oxigênio devido a um vazamento ou argônio de baixa qualidade podem comprometer a estrutura de "carbono duro" ou levar à oxidação parcial da superfície. O sistema requer vedação rigorosa e fontes de gás de alta pureza.

Rendimento vs. Precisão

Forno tubulares são inerentemente limitados em volume em comparação com fornos de caixa industriais.

Embora ofereçam controle excepcional sobre a atmosfera e as taxas de aquecimento — essenciais para dopar enxofre ou nitrogênio — eles são tipicamente ferramentas de processo em batelada. Ampliar este processo para produção em massa requer engenharia significativa para manter a mesma uniformidade atmosférica.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade dos seus substratos de carbono dopado com nitrogênio (NC), alinhe os parâmetros do seu forno com seus alvos estruturais específicos:

- Se o seu foco principal é Alta Porosidade: Certifique-se de que sua temperatura máxima atinja o ponto de evaporação do seu elemento sacrificial (por exemplo, 900°C para remoção de Zinco) para maximizar a criação de vazios.

- Se o seu foco principal é Área de Superfície Específica: Considere introduzir agentes ativadores como Dióxido de Carbono (CO2) em altas temperaturas (1000°C) para gravar fisicamente defeitos estruturais na matriz.

- Se o seu foco principal é Estabilidade Química: Utilize uma rampa de aquecimento programada e multiestágio para permitir que os intermediários poliméricos de carbono formem ligações lentamente antes da carbonização final em alta temperatura.

O forno tubular é o guardião que determina se o seu precursor se tornará uma pilha de cinzas ou um substrato catalítico altamente projetado.

Tabela Resumo:

| Recurso | Papel na Preparação de Substratos de NC | Impacto nas Propriedades do Material |

|---|---|---|

| Atmosfera Inerte | Exclui oxigênio usando Argônio de alta pureza | Previne combustão; permite carbonização |

| Pirólise Precisa | Decomposição química controlada | Forma uma matriz de carbono estável e condutora |

| Remoção de Elementos | Facilita a evaporação de Zinco/metais voláteis | Cria alta porosidade e redes de vazios |

| Retenção de Nitrogênio | Aprisiona átomos de Nitrogênio na rede de carbono | Cria ambientes de dopagem funcionalizados |

| Rampa Térmica | Perfis de aquecimento multiestágio programados | Garante ordem estrutural e qualidade das nanofolhas |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre um substrato dopado com nitrogênio bem-sucedido e a perda de material. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de fornos de alta temperatura para laboratório, incluindo sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis às suas necessidades exclusivas de pesquisa.

Nossos sistemas fornecem a vedação atmosférica rigorosa e o estágio de temperatura preciso necessários para obter substratos de NC de alta porosidade e alta qualidade. Entre em contato conosco hoje para descobrir como a tecnologia avançada de fornos da KINTEK pode otimizar seus processos de carbonização e dopagem!

Guia Visual

Referências

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais condições críticas de reação um forno tubular fornece durante a síntese de materiais SFC5?

- Que funções uma estrutura de suporte oferece na modernização de fornos tubulares? Ganho de Estabilidade e Flexibilidade Experimental

- Qual o papel de um forno tubular de alta temperatura na produção de nanoestruturas de Nb2O5? Alcance precisão de 550°C para síntese

- Quais são as vantagens dos fornos de tubo vertical? Alcance Precisão e Eficiência no Seu Laboratório

- Que fatores afetam o preço de um forno tubular horizontal? Principais impulsionadores, da temperatura aos sistemas de controle

- Qual o papel de um forno tubular de alta temperatura na expansão de poros de grafeno poroso? Engenharia de Materiais Especializada

- Como um forno tubular de alta precisão facilita a carbonização em uma única etapa de catalisadores de carboneto de molibdênio?

- Qual é a significância técnica de um forno tubular horizontal com trilho deslizante para recozimento de NiOx? Aprimora o Controle