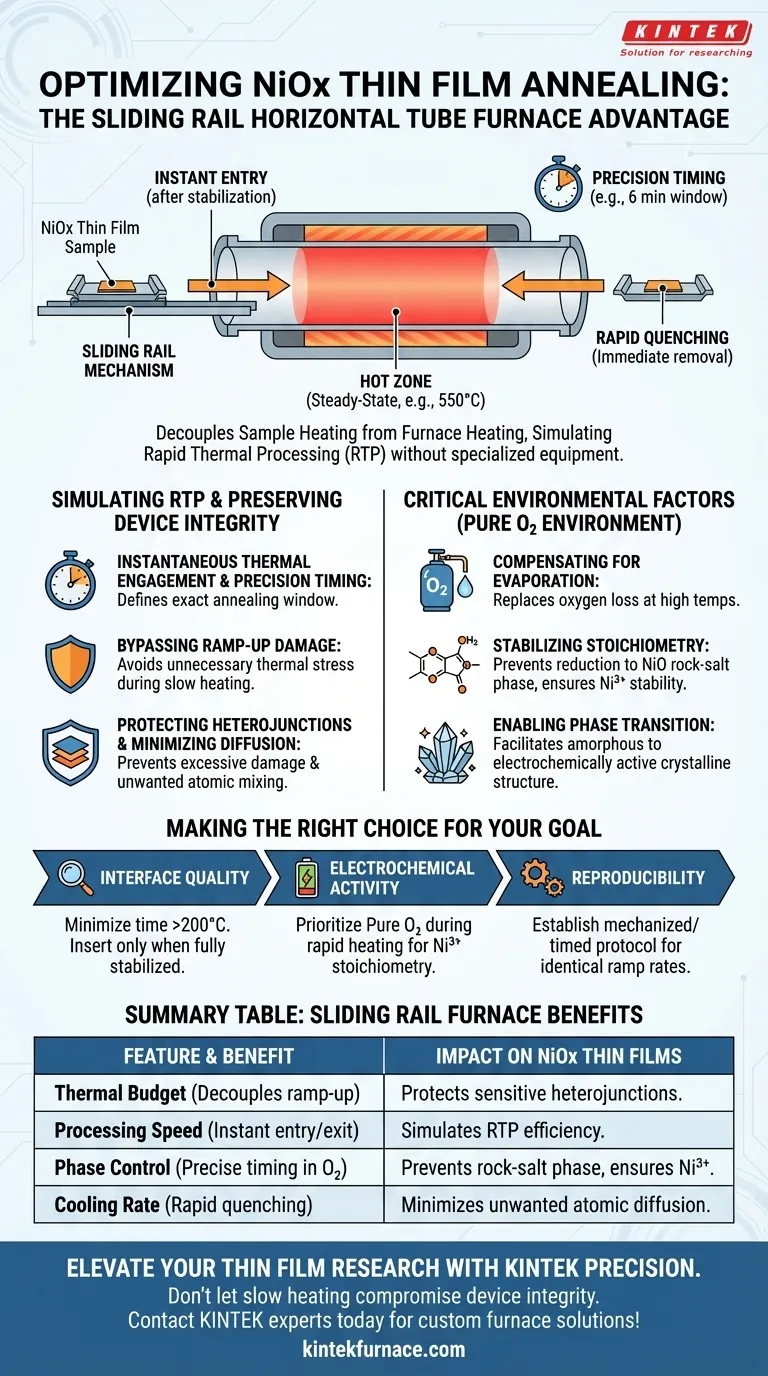

A significância técnica de um forno tubular horizontal equipado com um trilho deslizante reside em sua capacidade de desacoplar o aquecimento da amostra do aquecimento do próprio forno. Ao mover fisicamente a amostra para a zona quente apenas após o forno maximizar a estabilidade da temperatura e removê-la imediatamente após a conclusão, este sistema simula efetivamente um ambiente de Processamento Térmico Rápido (RTP) sem equipamentos RTP especializados.

Ao contornar as fases lentas de rampa ascendente e descendente do recozimento padrão, o mecanismo de trilho deslizante concede controle preciso sobre o orçamento térmico, protegendo interfaces sensíveis de heterojunção, ao mesmo tempo que garante a transição cristalina necessária.

Simulando Processamento Térmico Rápido (RTP)

Engajamento Térmico Instantâneo

O trilho deslizante permite ao usuário introduzir os filmes finos de NiOx na zona de reação apenas quando o forno atingiu uma temperatura de estado estacionário, como 550 °C.

Temporização de Precisão

Este mecanismo possibilita a definição de uma janela de recozimento exata (por exemplo, 6 minutos).

Capacidades de Resfriamento Rápido

A amostra pode ser retraída imediatamente após o processo, eliminando a "cauda térmica" associada ao resfriamento natural lento de um aquecedor cerâmico padrão.

Preservando a Integridade do Dispositivo

Contornando Danos de Rampa Ascendente

Forno tubulares padrão aquecem gradualmente; expor a amostra durante esta rampa ascendente a sujeita a estresse térmico desnecessário antes mesmo que a temperatura de processamento alvo seja atingida.

Protegendo Heterojunções

A principal vantagem do trilho deslizante é a prevenção de danos térmicos excessivos à interface de heterojunção.

Minimizando a Difusão

A inserção e remoção rápidas limitam o tempo disponível para difusão atômica indesejada entre as camadas, que frequentemente ocorre durante ciclos de aquecimento prolongados.

Fatores Ambientais Críticos

Compensando a Evaporação

Enquanto o trilho controla o perfil térmico, a atmosfera do forno desempenha um papel químico crítico; um ambiente de oxigênio puro é necessário para compensar a perda de oxigênio causada pela evaporação em alta temperatura.

Estabilizando a Estequiometria

A atmosfera rica em oxigênio impede a redução de íons Ni3+ para a indesejável fase sal-gema de NiO.

Possibilitando a Transição de Fase

A combinação de exposição térmica rápida e saturação de oxigênio facilita a transição necessária do filme fino de um estado amorfo para uma estrutura cristalina eletroquimicamente ativa.

Compreendendo os Compromissos

Estabilidade Mecânica vs. Controle Térmico

Embora o trilho deslizante ofereça gerenciamento térmico superior, o movimento físico da amostra introduz um risco de vibração mecânica.

Perturbações na Atmosfera

Mover a amostra ao longo do trilho pode potencialmente perturbar a dinâmica do fluxo de gás dentro do tubo.

Choque na Amostra

"Rápido" não significa "instantâneo"; a amostra ainda sofre um choque térmico significativo ao ser movida da temperatura ambiente para 550 °C.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia desta configuração para filmes finos de NiOx, considere suas prioridades de processamento específicas:

- Se o seu foco principal é Qualidade da Interface: Utilize o trilho deslizante para minimizar o tempo total que a amostra passa acima de 200 °C, inserindo-a apenas quando o forno estiver totalmente estabilizado na temperatura alvo.

- Se o seu foco principal é Atividade Eletroquímica: Priorize a manutenção de um ambiente de oxigênio puro durante a fase de aquecimento rápido para garantir a estequiometria correta de Ni3+ e prevenir a formação da fase sal-gema.

- Se o seu foco principal é Reprodutibilidade: Estabeleça um protocolo mecanizado ou estritamente cronometrado manual para a ação deslizante para garantir que cada amostra experimente taxas de rampa idênticas.

O trilho deslizante transforma um forno padrão em uma ferramenta de precisão, permitindo que você alcance a cristalinidade do recozimento em alta temperatura sem sacrificar a integridade das camadas subjacentes.

Tabela Resumo:

| Característica | Benefício do Forno com Trilho Deslizante | Impacto em Filmes Finos de NiOx |

|---|---|---|

| Orçamento Térmico | Desacopla a rampa ascendente do forno da exposição da amostra | Protege interfaces sensíveis de heterojunção contra danos |

| Velocidade de Processamento | Entrada e saída instantâneas da zona quente | Simula a eficiência do Processamento Térmico Rápido (RTP) |

| Controle de Fase | Temporização precisa em ambientes ricos em O2 | Previne a fase sal-gema de NiO; garante a estabilidade de Ni3+ |

| Taxa de Resfriamento | Resfriamento rápido por retração física | Minimiza a difusão atômica indesejada entre camadas |

Eleve sua Pesquisa de Filmes Finos com a Precisão KINTEK

Não deixe que ciclos de aquecimento lentos comprometam a integridade do seu dispositivo. Os fornos tubulares horizontais avançados da KINTEK com sistemas integrados de trilhos deslizantes oferecem a precisão necessária para simular ambientes RTP para recozimento sensível de NiOx e proteção de heterojunções.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades de laboratório exclusivas.

Pronto para otimizar seu orçamento térmico e alcançar estequiometria de filme superior?

Entre em contato com os especialistas da KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Roumen Nedev, N. Nedev. Effect of Deposition Temperature and Thermal Annealing on the Properties of Sputtered NiOx/Si Heterojunction Photodiodes. DOI: 10.3390/inorganics13010011

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um forno tubular de atmosfera de alta precisão? Domine a Sinterização de Cerâmicas Sensíveis

- Por que é necessário um forno tubular com atmosfera de argônio para a sinterização de espuma SS316L? Proteja a integridade do seu material

- Por que a precisão do controle de temperatura de um forno tubular de alta pureza é crítica? Dominando a Carbonização de PCNF

- Qual papel um forno tubular de alta temperatura desempenha na preparação de estruturas de carbono dopadas com nitrogênio (NC)? Domine a Carbonização de Precisão

- Como um forno de tubo de aquecimento elétrico garante condições experimentais estáveis? Domine a Estabilidade do Refinamento de Bio-óleo

- Qual é o propósito de purgar um forno tubular com argônio para a redução de telúrio? Garantindo Segurança e Pureza

- Qual é a função de um rotâmetro em um forno tubular? Controle Mestre do Fluxo de Gás para Análise Térmica Confiável

- Quais benefícios um forno tubular horizontal oferece? Obtenha Controle de Calor Preciso e Acesso Fácil para o Seu Laboratório