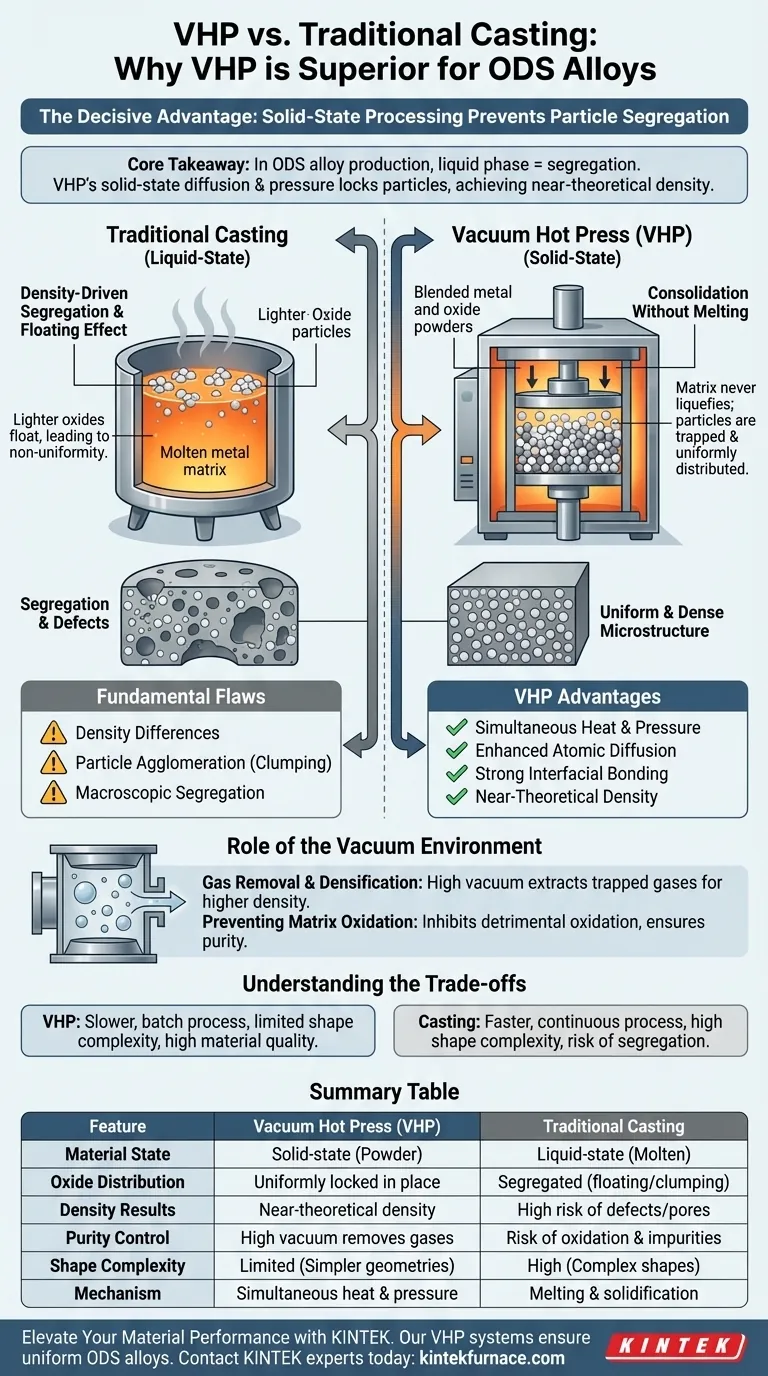

A vantagem decisiva de um forno de Prensagem a Quente a Vácuo (VHP) reside na sua capacidade de processar materiais no estado sólido, prevenindo a segregação de partículas inerente à fundição líquida. Enquanto a fundição tradicional derrete a matriz metálica — fazendo com que as partículas de óxido mais leves flutuem ou se aglomerem — o VHP aplica calor e pressão para consolidar pós sem os derreter. Isso "congela" a microestrutura no lugar, garantindo a distribuição uniforme dos óxidos de fortalecimento necessários para ligas ODS de alto desempenho.

A Principal Conclusão Na produção de ligas ODS, a fase líquida é o inimigo da uniformidade. O VHP contorna as leis de flutuabilidade que afligem a fundição, utilizando difusão no estado sólido e pressão mecânica para fixar as partículas no lugar, alcançando densidade próxima da teórica onde a fundição resulta em segregação e defeitos.

A Falha Fundamental da Fundição em Estado Líquido

Para entender por que o VHP é superior, você deve primeiro entender a falha física da fundição tradicional para esta aplicação específica.

Segregação Impulsionada pela Densidade

A referência principal destaca que a fundição tradicional depende do derretimento da matriz de aço (ou metal). Neste estado líquido, existem diferenças significativas de densidade entre a matriz metálica pesada e as partículas de óxido mais leves.

O Efeito de Flutuação

Como os óxidos são mais leves, eles flutuam naturalmente para a superfície ou se depositam de forma desigual enquanto o metal está derretido. Isso leva à segregação macroscópica, onde uma parte da liga é reforçada e outra é fraca, comprometendo a integridade estrutural do material.

Aglomeração de Partículas

O metal líquido permite que as partículas se movam livremente. Essa mobilidade frequentemente faz com que as partículas finas de óxido se aglomerem (aglutinem) em vez de permanecerem dispersas. Partículas aglomeradas atuam como concentradores de tensão em vez de agentes de fortalecimento, levando à falha prematura do material.

A Vantagem do VHP: Conformação no Estado Sólido

O VHP emprega metalurgia do pó, uma abordagem fundamentalmente diferente que constrói o material sem nunca transformar a matriz em um líquido.

Consolidação Sem Fusão

O VHP consolida pós metalúrgicos mecanicamente a temperaturas abaixo do ponto de fusão da matriz. Como a matriz nunca liquefaz, as partículas de óxido são fisicamente incapazes de flutuar ou segregar. Elas permanecem presas exatamente onde foram misturadas, garantindo uma distribuição homogênea.

Calor e Pressão Simultâneos

O VHP aplica pressão mecânica uniaxial simultaneamente com alta temperatura. Essa combinação fornece uma força motriz massiva para a sinterização. A pressão força as partículas a se reorganizarem e sofrerem deformação plástica, preenchendo vazios que o calor sozinho pode não resolver.

Difusão Atômica Aprimorada

A aplicação sincronizada de calor e força promove a difusão atômica através das fronteiras das partículas. Isso permite que o material atinja alta densidade e forte ligação interfacial entre a matriz metálica e as partículas de óxido, o que é crítico para o mecanismo de transferência de carga em ligas ODS.

O Papel do Ambiente de Vácuo

Além das vantagens mecânicas, o "Vácuo" no VHP desempenha um papel crítico na pureza química que a fundição não consegue igualar.

Remoção de Gases e Densificação

As superfícies dos pós frequentemente retêm gases adsorvidos e impurezas voláteis. O ambiente de alto vácuo (por exemplo, 10^-3 Pa) extrai esses gases durante a fase de aquecimento. Se esses gases não fossem removidos, eles se tornariam poros aprisionados durante a densificação, diminuindo a densidade final da liga.

Prevenção da Oxidação da Matriz

Embora as ligas ODS dependam de óxidos específicos para resistência, a oxidação descontrolada da matriz metálica (como Titânio ou Alumínio) é prejudicial. O vácuo inibe a oxidação indesejada dos elementos da matriz e purifica os contornos de grão, garantindo que as propriedades mecânicas sejam derivadas da dispersão pretendida, e não de defeitos aleatórios.

Compreendendo as Compensações

Embora o VHP seja tecnicamente superior para a qualidade do material, é importante reconhecer as restrições operacionais em comparação com a fundição.

Produtividade e Escalabilidade

O VHP é um processo em batelada. É significativamente mais lento do que a fundição e restringe o tamanho e a complexidade das formas que você pode produzir. A fundição é mais adequada para geometrias complexas e de alto volume, desde que os problemas de segregação possam ser tolerados ou mitigados.

Tempo de Processamento

O VHP frequentemente requer tempos de espera prolongados (por exemplo, 90 minutos) para garantir a difusão e a ligação completas. Embora isso crie um material superior, representa um custo de tempo e energia mais alto por unidade em comparação com a rápida solidificação da fundição.

Fazendo a Escolha Certa para o Seu Objetivo

Ao escolher entre VHP e fundição para ligas ODS, a decisão repousa no equilíbrio entre a perfeição microestrutural e a escala de produção.

- Se o seu foco principal é o Desempenho Máximo do Material: Escolha VHP. É a única maneira confiável de garantir a dispersão uniforme de óxido e densidade próxima da teórica sem defeitos de segregação.

- Se o seu foco principal é Alto Volume/Formas Complexas: A fundição pode ser necessária, mas você provavelmente precisará empregar processamento secundário ou aceitar menor uniformidade mecânica devido à sedimentação de partículas.

Em última análise, o VHP é o padrão da indústria para ligas ODS porque substitui a física caótica do fluxo líquido pela precisão controlada da ligação no estado sólido.

Tabela Resumo:

| Característica | Prensagem a Quente a Vácuo (VHP) | Fundição Tradicional |

|---|---|---|

| Estado do Material | Estado Sólido (Pó) | Estado Líquido (Derretido) |

| Distribuição do Óxido | Uniformemente fixado no lugar | Segregado (flutuando/aglomerando) |

| Resultados de Densidade | Densidade próxima da teórica | Alto risco de defeitos/poros |

| Controle de Pureza | Alto vácuo remove gases | Risco de oxidação e impurezas |

| Complexidade da Forma | Limitada (Geometrias mais simples) | Alta (Formas complexas) |

| Mecanismo | Calor e pressão simultâneos | Fusão e solidificação |

Eleve o Desempenho do Seu Material com a KINTEK

Não deixe a segregação de partículas comprometer a integridade da sua liga ODS. Os sistemas avançados de Prensagem a Quente a Vácuo (VHP) da KINTEK fornecem o controle preciso de calor e pressão necessário para alcançar densidade próxima da teórica e distribuição uniforme de óxido.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de fornos de alta temperatura para laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus requisitos únicos de pesquisa ou produção.

Pronto para otimizar seu processamento no estado sólido? Entre em contato com os especialistas da KINTEK hoje mesmo para discutir sua aplicação específica e descobrir como nossos equipamentos especializados podem aprimorar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- Quais aplicações industriais utilizam fornos de prensagem a quente a vácuo? Essencial para Aeroespacial, Medicina e Eletrônica

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Qual papel um sistema de Sinterização por Plasma de Faísca (SPS) desempenha na preparação de materiais a granel Al0.3CoCrFeNiMo0.75?

- Por que é necessária uma atmosfera de argônio durante o SPS de ligas de Ti-6Al-4Zr-4Nb? Proteja seu titânio de alto desempenho

- Como o equipamento de Prensagem a Quente a Vácuo é utilizado na indústria aeroespacial? Essencial para a Fabricação de Componentes de Alto Desempenho

- Qual é a importância da capacidade de aquecimento rápido de um forno de prensagem a quente? Desbloqueie a precisão da sinterização em nanoescala

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas