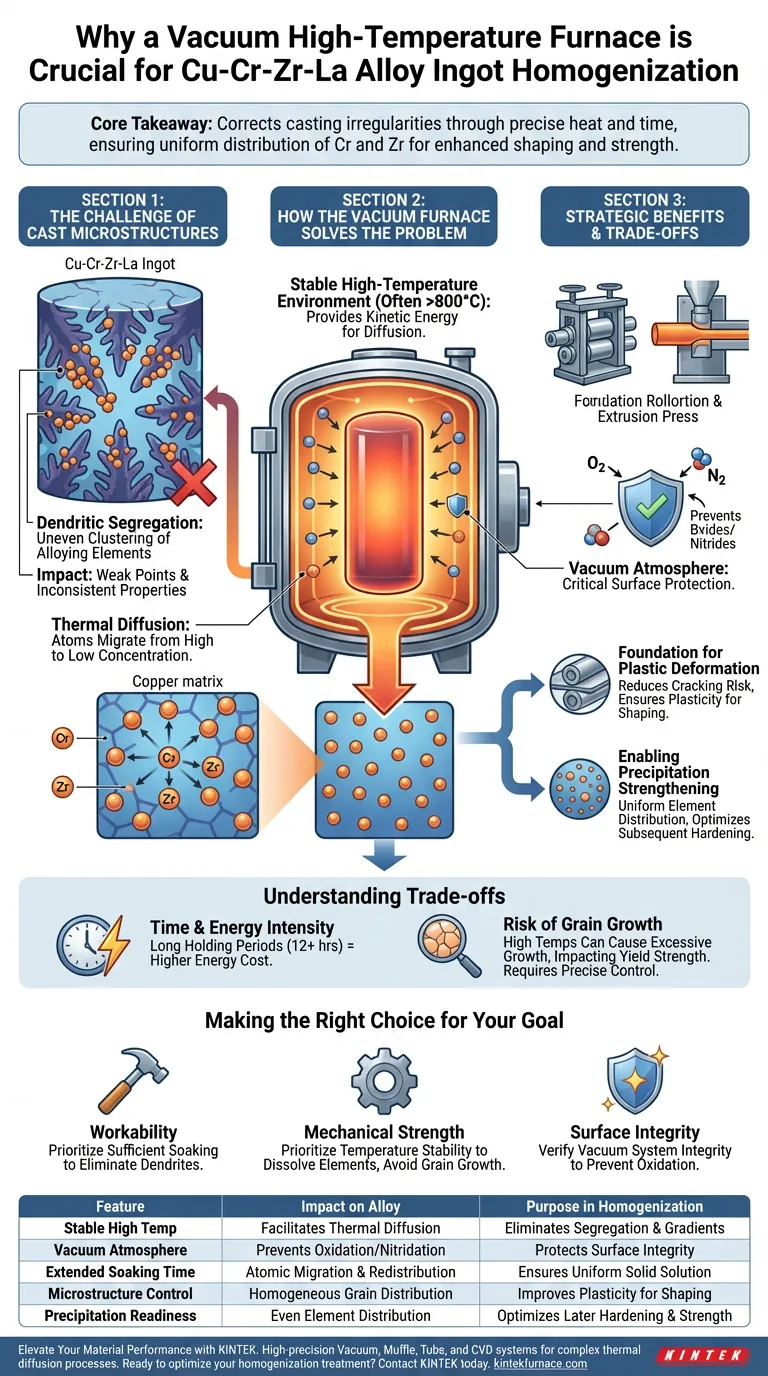

Um forno de alta temperatura a vácuo é essencial para o tratamento de lingotes de Cu-Cr-Zr-La porque cria as condições termodinâmicas específicas necessárias para corrigir irregularidades microestruturais formadas durante a fundição. Ao manter uma temperatura elevada e estável por períodos prolongados, o forno permite a difusão térmica, que elimina a segregação dendrítica e garante uma distribuição uniforme dos elementos de liga.

Ponto Principal: A fundição cria inerentemente uma distribuição desigual de elementos (segregação). O forno a vácuo usa calor e tempo precisos para redistribuir uniformemente os átomos de Cromo e Zircônio por toda a matriz de cobre, criando a uniformidade estrutural necessária para conformação e endurecimento subsequentes.

O Desafio das Microestruturas Fundidas

O Problema da Segregação Dendrítica

Durante a fundição inicial das ligas Cu-Cr-Zr-La, o metal fundido esfria e solidifica rapidamente. Este processo resulta naturalmente em segregação dendrítica, onde os elementos de liga se aglomeram de forma desigual em vez de se misturarem perfeitamente.

O Impacto da Distribuição Desigual

Sem tratamento, elementos como Cromo (Cr) e Zircônio (Zr) permanecem concentrados em áreas específicas (dendritos) enquanto esgotam outras. Essa falta de uniformidade cria pontos fracos no material e torna impossível alcançar propriedades mecânicas consistentes.

Como o Forno Resolve o Problema

Fornecendo Energia Cinética para Difusão

O forno fornece um ambiente de alta temperatura estável (frequentemente acima de 800°C) que energiza os átomos dentro da liga. Essa energia térmica aumenta a vibração atômica, dando aos átomos de soluto a energia cinética necessária para migrar através da rede de cobre.

Eliminando Gradientes de Composição

Através do mecanismo de difusão térmica, os átomos se movem de áreas de alta concentração para áreas de baixa concentração. Ao longo de um período de espera estendido, esse movimento gradualmente apaga as diferenças químicas causadas pela segregação, resultando em uma solução sólida homogênea.

Proteção por Meio de Ambiente a Vácuo

Embora o mecanismo principal seja térmico, a atmosfera a vácuo é crucial para proteger a superfície do lingote. Em temperaturas de homogeneização, o cobre e seus elementos de liga são altamente reativos ao oxigênio; o vácuo impede a formação de óxidos ou nitretos quebradiços que degradariam a qualidade da superfície do material.

Benefícios Estratégicos para Processamento Posterior

Base para Deformação Plástica

Uma microestrutura homogeneizada é mecanicamente uniforme, reduzindo significativamente o risco de trincas durante a conformação física. Este tratamento garante que o lingote tenha a plasticidade necessária para passar por processos como extrusão ou laminação sem falhas.

Permitindo o Endurecimento por Precipitação

A resistência final das ligas Cu-Cr-Zr-La vem do endurecimento por precipitação mais adiante no ciclo de fabricação. A homogeneização garante que o Cr e o Zr sejam primeiro distribuídos uniformemente na matriz, permitindo que precipitem de forma uniforme e eficaz durante os tratamentos de envelhecimento subsequentes.

Compreendendo as Compensações

Intensidade de Tempo e Energia

A homogeneização não é um processo rápido; muitas vezes requer manter o material em altas temperaturas por 12 horas ou mais. Isso o torna uma etapa intensiva em energia que adiciona tempo e custo ao ciclo de fabricação geral.

Risco de Crescimento de Grão

Embora altas temperaturas facilitem a difusão, elas também podem induzir crescimento excessivo de grão se não forem cuidadosamente controladas. Se os grãos ficarem muito grandes, a resistência ao escoamento do material pode diminuir, exigindo um equilíbrio entre tempo de difusão suficiente e controle do tamanho do grão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua liga Cu-Cr-Zr-La, alinhe seus parâmetros de processamento com seus objetivos específicos:

- Se seu foco principal é a Conformabilidade: Garanta que o tempo de imersão seja suficiente para eliminar completamente as estruturas dendríticas, pois qualquer segregação residual pode levar a trincas durante a extrusão.

- Se seu foco principal é a Resistência Mecânica: Priorize a estabilidade precisa da temperatura para dissolver completamente os elementos de liga sem causar crescimento excessivo de grão, preparando o terreno para um endurecimento por precipitação ideal.

- Se seu foco principal é a Integridade da Superfície: Verifique a integridade do sistema a vácuo para evitar oxidação em alta temperatura, o que elimina a necessidade de limpeza agressiva da superfície posteriormente.

O forno de alta temperatura a vácuo transforma uma fundição bruta e desigual em um material uniforme e de alto desempenho pronto para fabricação avançada.

Tabela Resumo:

| Recurso | Impacto na Liga Cu-Cr-Zr-La | Propósito na Homogeneização |

|---|---|---|

| Alta Temperatura Estável | Facilita a difusão térmica | Elimina segregação dendrítica e gradientes químicos |

| Atmosfera a Vácuo | Previne oxidação e nitretação | Protege a integridade da superfície da matriz de cobre |

| Tempo de Imersão Estendido | Migração e redistribuição atômica | Garante uma solução sólida uniforme em todo o lingote |

| Controle de Microestrutura | Distribuição homogênea de grãos | Melhora a plasticidade para extrusão e laminação |

| Prontidão para Precipitação | Distribuição uniforme de elementos | Otimiza o endurecimento posterior e a resistência mecânica |

Eleve o Desempenho do Seu Material com a KINTEK

Alcance a uniformidade estrutural e a estabilidade química definitivas para suas ligas especializadas. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alta precisão projetados para dominar processos complexos de difusão térmica. Esteja você processando lingotes de Cu-Cr-Zr-La ou desenvolvendo materiais de próxima geração, nossos fornos de alta temperatura de laboratório personalizáveis fornecem o ambiente estável necessário para eliminar a segregação e prevenir a oxidação.

Pronto para otimizar seu tratamento de homogeneização? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as vantagens de processo do RTT em relação ao recozimento a vácuo para níquel-silício? Obtenha controle preciso de sub-mícron

- Qual o papel de um forno a vácuo na redução de GO para rGO? Otimize seus compósitos de grafeno de alta pureza

- Quais são os requisitos ambientais para a sinterização a vácuo? Alcançar densidade e pureza de material superiores

- Quais são as vantagens dos fornos a vácuo horizontais em termos de espaço e integração? Otimize o layout e a eficiência do seu laboratório

- Qual é a principal função de um forno de fusão por arco a vácuo? Soluções Especializadas para a Produção de Ligas de Alta Entropia

- Como um forno de solidificação direcional é usado para remover impurezas metálicas do silício? Atingir pureza de grau solar

- Por que uma atmosfera inerte no forno é importante na brasagem? Garante juntas fortes e livres de oxidação

- Quais vantagens o tratamento térmico a vácuo oferece? Obtenha um Tratamento Térmico Superior e Livre de Distorções