Para instalações onde o espaço é um bem precioso, um forno a vácuo horizontal é uma excelente escolha devido ao seu design caracteristicamente compacto. Sua configuração de baixo perfil permite uma integração direta em layouts de fabricação existentes, muitas vezes lotados, sem exigir uma folga vertical significativa, tornando-o uma solução pragmática para otimizar os fluxos de trabalho de produção.

A decisão de usar um forno a vácuo horizontal vai além de sua pegada conveniente. Representa uma escolha estratégica para alcançar pureza de material superior e controle de processo, equilibrada com as praticidades da integração da instalação e eficiência do fluxo de trabalho.

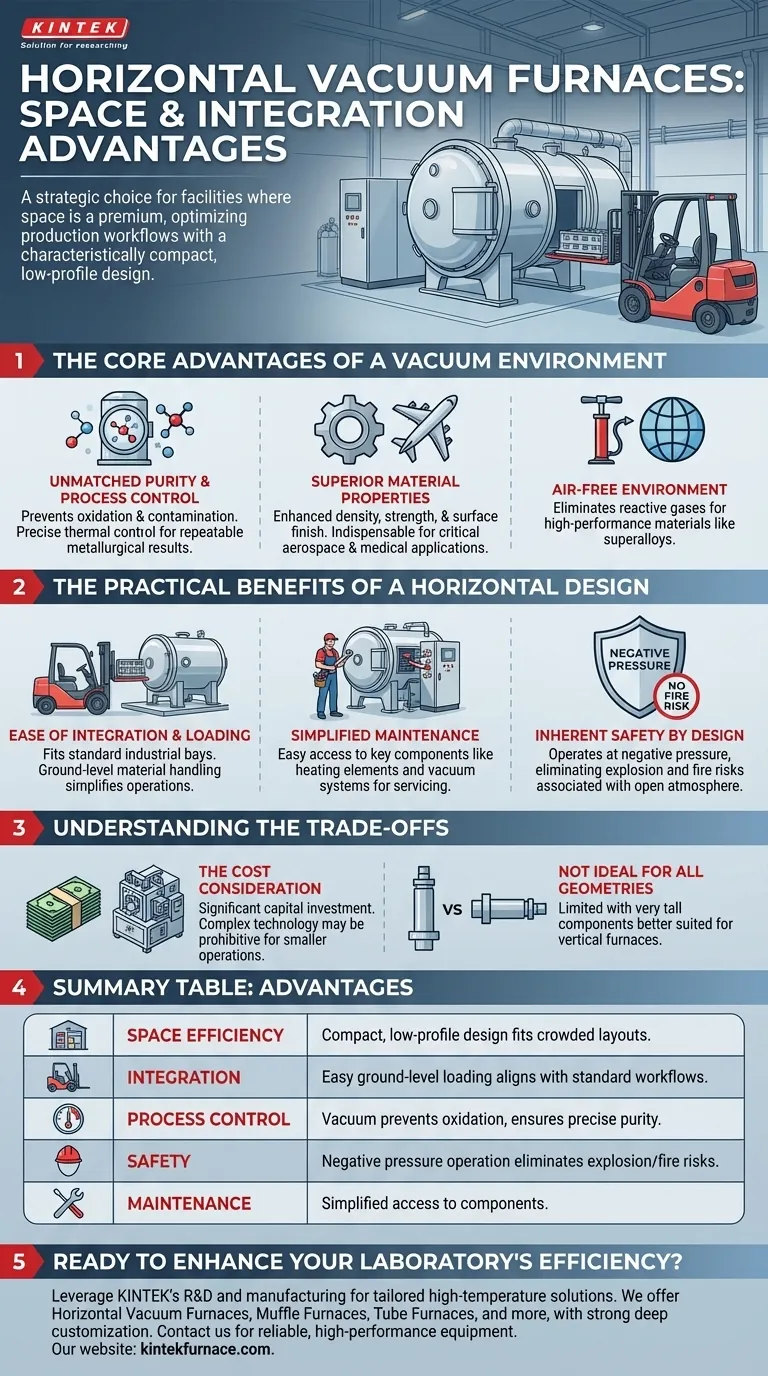

As Principais Vantagens de um Ambiente de Vácuo

Antes de nos concentrarmos no design horizontal, é crucial entender por que os fornos a vácuo são usados. Os benefícios decorrem da realização do tratamento térmico em um ambiente controlado e sem ar.

Pureza Inigualável e Controle de Processo

Um forno a vácuo opera removendo a atmosfera, o que evita oxidação, descarbonetação e outras formas de contaminação em temperaturas elevadas. Isso é essencial para o processamento de materiais de alto desempenho, como superligas, cerâmicas avançadas e metais reativos.

Este ambiente sem ar permite um controle térmico incrivelmente preciso, garantindo uniformidade de temperatura e resultados metalúrgicos repetíveis. Os processos são frequentemente controlados por computador, garantindo que cada lote atenda a padrões idênticos e de alta qualidade.

Propriedades Superiores do Material

O resultado deste processo controlado é a melhoria da qualidade do material. Componentes tratados em um forno a vácuo exibem densidade, resistência e acabamento superficial superiores.

Isso torna a tecnologia indispensável para aplicações críticas nas indústrias aeroespacial, médica e de manufatura avançada, onde a integridade do material é inegociável.

Os Benefícios Práticos de um Design Horizontal

Embora o vácuo forneça os benefícios químicos e metalúrgicos, a orientação horizontal oferece vantagens logísticas distintas.

Facilidade de Integração e Carregamento

A principal vantagem de um forno horizontal é a sua facilidade de integração. Ao contrário dos fornos verticais que exigem uma altura elevada significativa para carregamento e acesso de guindaste, as unidades horizontais encaixam-se em baias industriais padrão.

O carregamento e descarregamento são tipicamente realizados com empilhadeiras ou carros de carga dedicados, alinhando-se perfeitamente com os fluxos de trabalho comuns de manuseio de materiais ao nível do solo. Isso simplifica as operações e pode aumentar a produtividade.

Manutenção Simplificada

O acesso para manutenção é frequentemente mais simples em um forno horizontal. Componentes chave como elementos de aquecimento, pacotes de isolamento e sistemas de vácuo estão frequentemente localizados nas laterais ou na parte traseira do vaso, tornando-os mais fáceis para os técnicos alcançarem e fazerem a manutenção.

Segurança Inerente ao Design

Todos os fornos a vácuo oferecem um alto grau de segurança. Ao operar com pressão negativa, eles eliminam o risco de explosão associado a vasos pressurizados.

Além disso, o ambiente de baixo oxigênio virtualmente elimina o risco de incêndio, tornando-os fundamentalmente mais seguros do que os fornos de aquecimento convencionais que operam em atmosfera aberta.

Compreendendo as Compensações

Nenhuma tecnologia é uma solução universal. Uma avaliação equilibrada exige o reconhecimento das limitações.

A Consideração do Custo

Os fornos a vácuo representam um investimento de capital significativo. A tecnologia é complexa, e o custo pode ser proibitivo para algumas aplicações ou operações menores.

A necessidade deste investimento deve ser ponderada em relação aos requisitos específicos dos seus materiais e aos padrões de qualidade que você precisa alcançar.

Não Ideal para Todas as Geometrias de Peças

A principal desvantagem de um design horizontal é a sua limitação com certas formas de peças. Componentes muito altos ou longos que devem ser orientados verticalmente durante o tratamento são mais adequados para um forno vertical de carregamento superior ou inferior.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelos seus requisitos operacionais e de material específicos.

- Se o seu foco principal é processar materiais de alto desempenho ou reativos: Um forno a vácuo é inegociável, e um modelo horizontal oferece um layout altamente eficiente para a maioria dos tamanhos de peças padrão.

- Se o seu foco principal é maximizar a produtividade em uma linha de produção: O carregamento simples ao nível do solo e a integração do fluxo de trabalho de um forno horizontal é uma vantagem decisiva.

- Se o seu foco principal é o custo e você está processando materiais menos sensíveis: Você deve avaliar cuidadosamente se os benefícios de qualidade de um ambiente a vácuo justificam o investimento em relação a um forno de atmosfera mais convencional.

Em última análise, selecionar o forno certo é sobre alinhar o design físico e as capacidades técnicas do equipamento com seus objetivos exclusivos de produção e qualidade.

Tabela Resumo:

| Aspecto | Vantagens |

|---|---|

| Eficiência de Espaço | Design compacto e de baixo perfil que se encaixa em layouts lotados sem necessidade de espaço vertical. |

| Integração | Fácil carregamento ao nível do solo com empilhadeiras ou carrinhos, alinhando-se com fluxos de trabalho padrão. |

| Controle de Processo | O ambiente a vácuo evita a oxidação, garante temperatura precisa e pureza do material. |

| Segurança | A operação por pressão negativa elimina riscos de explosão e incêndio. |

| Manutenção | Acesso simplificado a componentes como elementos de aquecimento e isolamento. |

Pronto para melhorar a eficiência do seu laboratório com uma solução de forno de alta temperatura sob medida? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios opções avançadas como Fornos a Vácuo Horizontais, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos de Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para pureza de material, otimização de espaço e integração do fluxo de trabalho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior