Em resumo, o tratamento térmico a vácuo fornece componentes superiores ao eliminar as reações atmosféricas que causam defeitos superficiais e distorção no tratamento térmico convencional. Este processo proporciona um controle excepcional sobre as dimensões, acabamento superficial e propriedades metalúrgicas da peça final, muitas vezes eliminando a necessidade de operações secundárias dispendiosas.

A principal vantagem do tratamento térmico a vácuo não é apenas um benefício específico, mas a obtenção de um componente limpo, dimensionalmente preciso e metalurgicamente íntegro diretamente do forno. Ele transforma o tratamento térmico de uma necessidade potencialmente rudimentar em uma etapa de fabricação precisa e agregadora de valor.

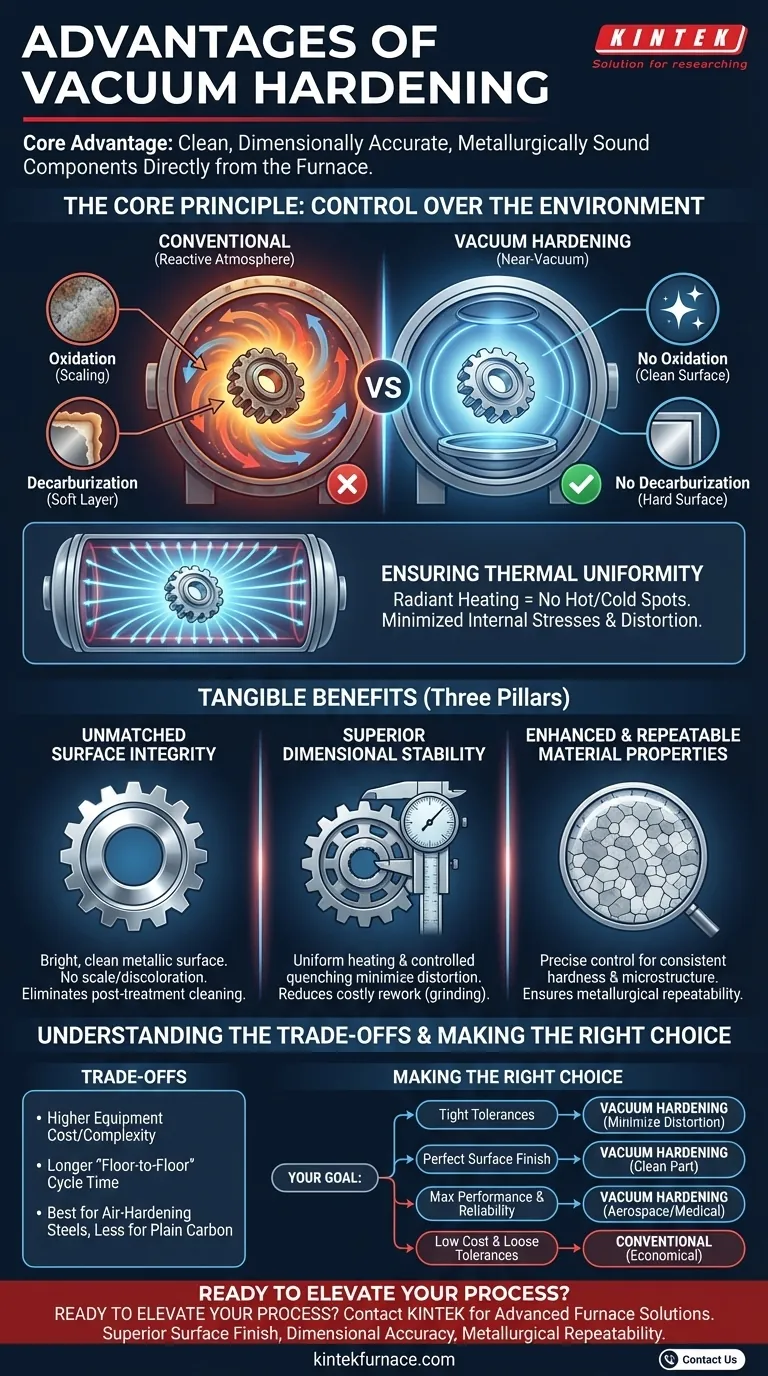

O Princípio Central: Controle Sobre o Ambiente

Para entender os benefícios do tratamento térmico a vácuo, você deve primeiro compreender sua diferença fundamental em relação aos métodos tradicionais. O tratamento térmico convencional ocorre em fornos com atmosferas ativas (gases), que inevitavelmente reagem com a superfície metálica quente.

O tratamento térmico a vácuo remove essa variável. Ao conduzir o processo em um quase vácuo, criamos um ambiente virgem e não reativo.

Eliminando Reações Atmosféricas

O objetivo principal do vácuo é remover o oxigênio e outros gases reativos. Isso previne dois problemas principais: oxidação (formação de carepa) e descarbonetação.

A oxidação cria uma camada de carepa na superfície da peça que precisa ser removida, muitas vezes através de métodos abrasivos como jateamento de areia, o que pode afetar as dimensões e o acabamento finais.

A descarbonetação é a perda de carbono da superfície do aço, resultando em uma camada externa macia com baixa resistência ao desgaste e vida à fadiga. Um ambiente a vácuo previne completamente isso.

Garantindo Uniformidade Térmica

Fornos a vácuo fornecem aquecimento radiante, que é incrivelmente uniforme. Sem pontos quentes ou frios de correntes de convecção encontradas em fornos atmosféricos, todo o componente aquece e resfria a uma taxa altamente controlada e consistente.

Essa precisão térmica é a chave para minimizar tensões internas, que são a principal causa de distorção.

Os Benefícios Tangíveis de um Processo Controlado

Esse controle preciso sobre o ambiente e o perfil de temperatura se traduz diretamente em melhorias mensuráveis no produto final.

Integridade Superficial Incomparável

As peças saem de um forno a vácuo com uma superfície metálica brilhante e limpa. Não há carepa nem descoloração.

Isso elimina a necessidade de operações de limpeza pós-tratamento, economizando tempo, reduzindo custos e preservando o acabamento superficial conforme usinado e as arestas vivas do componente.

Estabilidade Dimensional Superior

Como o aquecimento é uniforme e a têmpera pode ser gerenciada com precisão usando velocidade e pressão de gás inerte, a distorção é minimizada.

Para peças com geometrias complexas ou tolerâncias apertadas, esta é uma vantagem crítica. Reduz ou elimina a necessidade de retrabalho caro e demorado, como retificação ou endireitamento, para que a peça volte às especificações.

Propriedades do Material Aprimoradas e Repetíveis

O processo permite controle exato sobre as taxas de aquecimento, tempos de permanência e velocidades de têmpera. Essa precisão garante que você atinja a dureza e a microestrutura desejadas de forma consistente em toda a peça e de lote para lote.

Essa repetibilidade metalúrgica é essencial para aplicações de alto desempenho onde propriedades como resistência à tração e resistência à corrosão são inegociáveis. O processo é controlado por computador, garantindo que os resultados sejam consistentes e atendam a padrões rigorosos como CQI-9.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas limitações.

Custo e Complexidade do Equipamento

Fornos a vácuo representam um investimento de capital significativo em comparação com fornos atmosféricos padrão. Eles exigem sistemas de suporte mais complexos, incluindo bombas potentes e sistemas de controle avançados, o que se traduz em um custo de processamento mais alto por peça.

Considerações sobre o Tempo de Ciclo

Atingir o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Embora o aquecimento e a têmpera possam ser rápidos, o tempo total de "piso ao teto" pode ser maior do que alguns processos convencionais, impactando o rendimento de alto volume.

Adequação do Processo

O tratamento térmico a vácuo é ideal para aços ferramenta com têmpera ao ar e certos aços inoxidáveis. É menos adequado para aços carbono comuns que exigem têmpera líquida extremamente rápida (como água ou óleo) para atingir a dureza total, pois a têmpera a gás é inerentemente mais lenta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos específicos do seu componente.

- Se o seu foco principal for tolerância dimensional apertada: O tratamento térmico a vácuo é a escolha superior para minimizar a distorção e evitar a retificação pós-tratamento.

- Se o seu foco principal for um acabamento superficial perfeito: Use o tratamento térmico a vácuo para obter uma peça limpa e brilhante diretamente do forno sem a necessidade de limpeza secundária.

- Se o seu foco principal for desempenho e confiabilidade máximos: A precisão metalúrgica e a repetibilidade do tratamento térmico a vácuo o tornam ideal para componentes críticos de aeroespacial, médico ou ferramentas.

- Se o seu foco principal for baixo custo em uma peça simples com tolerâncias amplas: Um processo de tratamento térmico atmosférico convencional é provavelmente mais econômico e perfeitamente adequado.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em previsibilidade, qualidade e na redução do custo total de produção de uma peça acabada.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Integridade Superficial | Elimina oxidação e descarbonetação, sem necessidade de limpeza pós-processo |

| Estabilidade Dimensional | Minimiza a distorção através de aquecimento uniforme e têmpera controlada |

| Propriedades Metalúrgicas | Garante dureza e microestrutura consistentes para peças de alto desempenho |

| Controle de Processo | Controlado por computador para resultados repetíveis, ideal para tolerâncias apertadas |

Pronto para elevar seu processo de tratamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja você dos setores aeroespacial, médico ou de ferramentas, nossas soluções de tratamento térmico a vácuo oferecem acabamento superficial superior, precisão dimensional e repetibilidade metalúrgica. Contate-nos hoje para discutir como podemos ajudá-lo a obter componentes de alta qualidade e livres de distorção, reduzindo os custos totais de produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento