A necessidade de um forno de secagem a vácuo ou de alta temperatura decorre diretamente da intensa natureza higroscópica dos sais de fluoreto, como KF, NaF e AlF3. Sem secagem rigorosa a 300°C por pelo menos 24 horas, a umidade retida desencadeia reações de hidrólise que alteram fundamentalmente a química do eletrólito e degradam o hardware do sistema.

Insight Central: O objetivo da secagem não é meramente remover a umidade, mas prevenir uma transformação química. A umidade deixada nos sais de fluoreto durante a fusão cria ácido fluorídrico e impurezas de óxido, levando à corrosão severa do ânodo e a dados eletroquímicos não confiáveis.

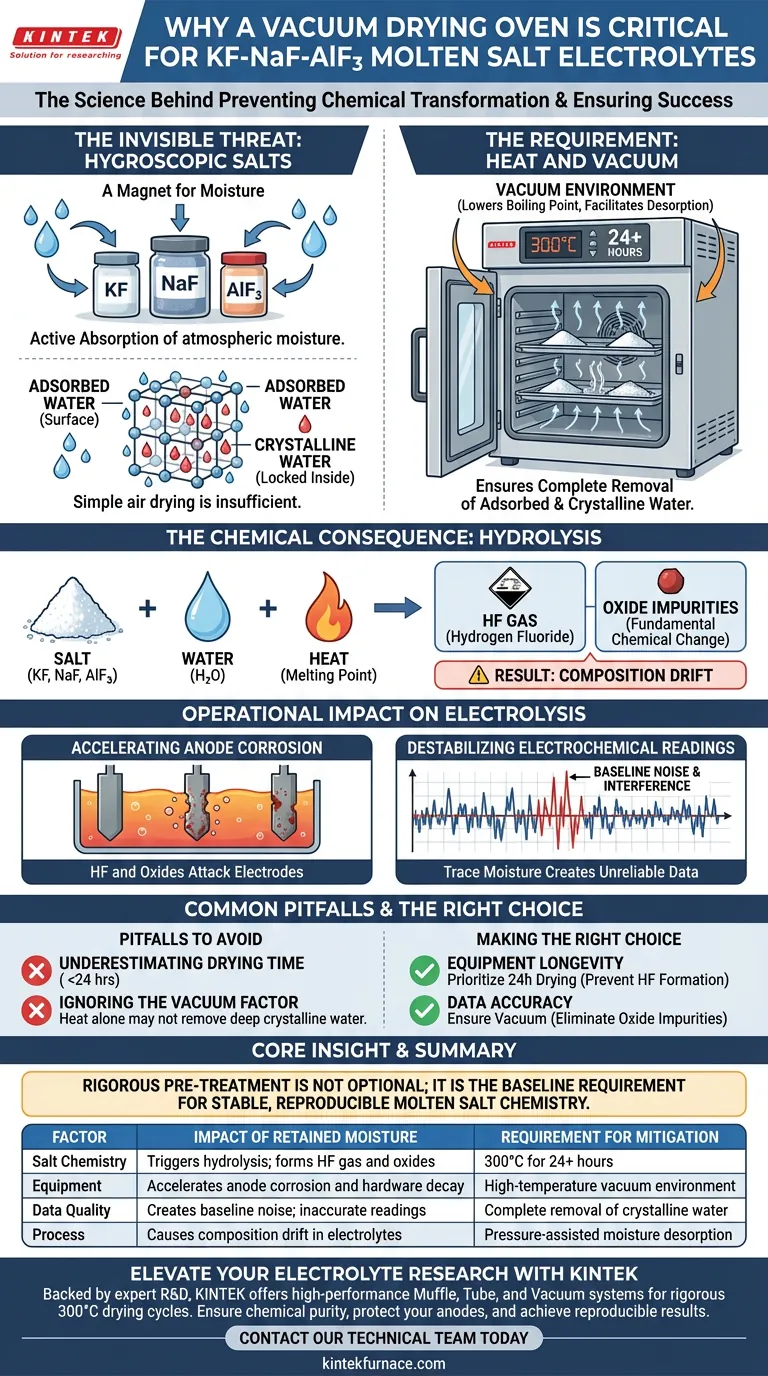

A Ameaça Invisível: Sais Higroscópicos

Um Ímã para a Umidade

Os componentes do seu eletrólito — especificamente Fluoreto de Potássio (KF), Fluoreto de Sódio (NaF) e Fluoreto de Alumínio (AlF3) — são altamente higroscópicos.

Isso significa que eles absorvem ativamente a umidade da atmosfera circundante.

Água Adsorvida vs. Cristalina

Essa umidade existe em duas formas: água fisicamente adsorvida na superfície e água cristalina aprisionada na estrutura do sal.

A secagem simples ao ar é insuficiente para remover essas moléculas de água firmemente ligadas.

A Necessidade de Calor e Vácuo

Para garantir a remoção completa, os materiais devem ser processados a 300°C por um mínimo de 24 horas.

O uso de um ambiente a vácuo aprimora esse processo ao diminuir o ponto de ebulição da água e facilitar a dessorção da umidade dos poros do sal.

A Consequência Química: Hidrólise

Transformando Sal em Ácido

Se a umidade permanecer presente quando os sais forem aquecidos até seu ponto de fusão, ocorre uma reação de hidrólise.

A água reage com os sais de fluoreto para gerar gás Fluoreto de Hidrogênio (HF).

Formação de Impurezas de Óxido

Simultaneamente, essa reação converte fluoretos puros em óxidos (impurezas).

Isso altera fundamentalmente a composição química do seu sal fundido, levando à "deriva de composição", onde a proporção dos componentes do eletrólito não é mais a que você calculou.

Impacto Operacional na Eletrólise

Acelerando a Corrosão do Ânodo

A presença de umidade e os óxidos resultantes são a principal causa da corrosão do ânodo.

Essas impurezas atacam os materiais do eletrodo, degradando-os rapidamente e contaminando ainda mais o banho com subprodutos do eletrodo.

Desestabilizando Leituras Eletroquímicas

A umidade residual interfere na linha de base eletroquímica.

Íons de impurezas criam ruído nas formas de onda de redução, dificultando a distinção do sinal verdadeiro de metais alvo (como nióbio ou titânio) da interferência de fundo.

Erros Comuns a Evitar

Subestimando o Tempo de Secagem

Um erro comum é reduzir o tempo de secagem abaixo de 24 horas para acelerar a produção.

Mesmo pequenas quantidades de umidade residual podem desencadear hidrólise suficiente para arruinar um lote de eletrólito.

Ignorando o Fator Vácuo

Embora o calor elevado seja eficaz, o calor sozinho pode não remover a umidade residual aprisionada profundamente na rede cristalina do sal.

A pressão de vácuo é a força mecânica que extrai essas quantidades residuais finais do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processo de sal fundido, aplique os seguintes princípios:

- Se o seu foco principal é a Longevidade do Equipamento: Priorize o ciclo de secagem de 24 horas para prevenir a formação de HF, que corrói agressivamente os interiores do forno e os ânodos.

- Se o seu foco principal é a Precisão dos Dados: Garanta que um ambiente a vácuo seja usado para eliminar impurezas de óxido que causam ruído na linha de base e leituras eletroquímicas imprecisas.

O pré-tratamento rigoroso não é uma etapa opcional; é o requisito básico para uma química de sal fundido estável e reprodutível.

Tabela Resumo:

| Fator | Impacto da Umidade Residual | Requisito para Mitigação |

|---|---|---|

| Química do Sal | Desencadeia hidrólise; forma gás HF e óxidos | 300°C por 24+ horas |

| Equipamento | Acelera a corrosão do ânodo e a deterioração do hardware | Ambiente a vácuo de alta temperatura |

| Qualidade dos Dados | Cria ruído na linha de base; leituras imprecisas | Remoção completa da água cristalina |

| Processo | Causa deriva de composição nos eletrólitos | Dessorção de umidade assistida por pressão |

Eleve Sua Pesquisa de Eletrólitos com a KINTEK

Não deixe que a umidade residual comprometa seus dados eletroquímicos ou destrua seu hardware. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo e Vácuo de alto desempenho projetados especificamente para os ciclos rigorosos de secagem a 300°C necessários para sais KF-NaF-AlF3. Se você precisa de uma solução padrão ou de um sistema personalizado para os requisitos exclusivos do seu laboratório, nossos fornos de alta temperatura garantem a pureza química que seu processo exige.

Pronto para proteger seus ânodos e garantir resultados reprodutíveis? Entre em contato com nossa equipe técnica hoje mesmo!

Guia Visual

Referências

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os principais parâmetros técnicos dos fornos de sinterização a vácuo para metalurgia do pó? Otimize seu processo de sinterização

- Por que os fornos a vácuo são indispensáveis na fabricação moderna? Alcance Pureza e Desempenho Superior do Material

- Por que um tratamento térmico de longa duração em um forno UHV é necessário para a intercalaçãode gálio? Alcançar a pureza do material

- Como um forno a vácuo elevado garante a pureza das ligas de Ti-Nb? Guia especializado para sinterização e desgaseificação

- Qual é a função de um forno de sinterização assistida por micro-ondas na obtenção de sinterização de PCECs abaixo de 1000 °C?

- Por que um ambiente de vácuo é importante em um forno a vácuo? Garanta Pureza e Precisão no Processamento de Materiais

- Por que um forno de secagem a vácuo é necessário para partículas de quitosana e lodo de ferro? Guia de Preservação Estrutural Especializado

- Como os fornos a vácuo são classificados com base na temperatura? Encontre o Forno Certo para Suas Necessidades de Tratamento Térmico