Na fabricação moderna, os fornos a vácuo são indispensáveis porque fornecem um ambiente excepcionalmente limpo e controlado para o processamento de materiais em altas temperaturas. Ao remover a atmosfera, esses fornos previnem a oxidação e a contaminação, o que permite a criação de componentes com resistência, pureza e desempenho superiores que são simplesmente inatingíveis com métodos convencionais.

O valor central de um forno a vácuo não é o vácuo em si, mas o controle perfeito que ele proporciona. Ao eliminar gases reativos como o oxigênio, os fabricantes podem manipular materiais em um nível químico, garantindo que o produto final atenda às especificações mais exigentes sem degradação.

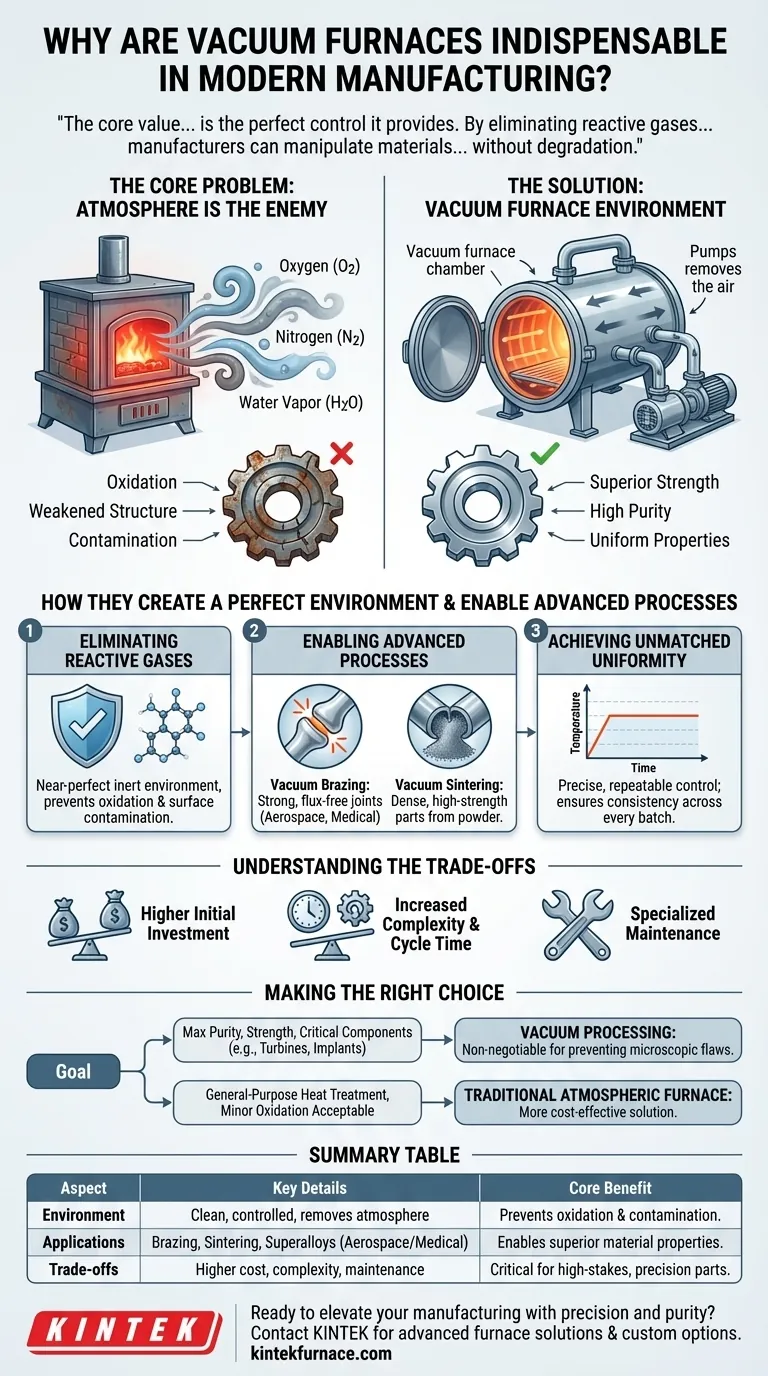

O Problema Central: Por Que a Atmosfera é Inimiga do Processamento em Alta Temperatura

Para entender o valor de um vácuo, devemos primeiro reconhecer o problema que ele resolve. Em altas temperaturas, o ar que respiramos se torna uma fonte significativa de contaminação para a maioria dos metais e ligas.

A Ameaça da Oxidação e Contaminação

Quando aquecidos, os materiais tornam-se altamente reativos. O oxigênio, o nitrogênio e o vapor de água presentes em uma atmosfera normal reagirão com a superfície de uma peça.

Isso leva à oxidação (como ferrugem), descarburação (perda de carbono, que enfraquece o aço) e à formação de outras camadas superficiais indesejáveis que comprometem as propriedades mecânicas e a integridade do material.

As Limitações dos Fornos Tradicionais

Fornos convencionais que operam em atmosfera normal não conseguem evitar essas reações. Embora alguns usem gases "de purga" inertes para deslocar o oxigênio, este método é frequentemente imperfeito e não consegue atingir o nível de pureza exigido para aplicações críticas.

Qualquer gás reativo residual ainda pode causar falhas microscópicas que se tornam pontos de falha importantes em um componente de alto desempenho.

Como os Fornos a Vácuo Criam um Ambiente de Processamento Perfeito

Um forno a vácuo funciona bombeando quase todo o ar de uma câmara selada antes que o aquecimento comece. Essa diferença fundamental desbloqueia várias vantagens importantes.

Eliminação de Gases Reativos

O benefício principal é a criação de um ambiente quase perfeitamente inerte. Sem oxigênio ou vapor de água para reagir, os materiais podem ser aquecidos a temperaturas extremas sem o risco de oxidação ou contaminação superficial.

Isso preserva a química do material base, garantindo que suas propriedades — como dureza, resistência à tração e resistência à fadiga — sejam totalmente realizadas.

Possibilitando Processos Avançados

Este ambiente imaculado é um pré-requisito para técnicas de fabricação sofisticadas. Processos como brasagem em alta temperatura, sinterização e a criação de superligas dependem dele.

A brasagem a vácuo, por exemplo, cria juntas incrivelmente fortes e limpas entre as peças sem o uso de fluxo corrosivo, o que é essencial para dispositivos aeroespaciais e médicos. A sinterização a vácuo funde pós metálicos em peças densas e de alta resistência que são impossíveis de fazer de outra forma.

Alcançando Uniformidade e Controle Inigualáveis

Fornos a vácuo modernos oferecem uniformidade de temperatura excepcional e controle preciso e repetível sobre os ciclos de aquecimento e resfriamento.

Isso garante que cada peça em um lote, e cada lote ao longo do tempo, receba exatamente o mesmo tratamento. Essa consistência é crítica em indústrias como a aeroespacial e a de saúde, onde até desvios mínimos são inaceitáveis.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são a solução para todas as aplicações. Seus benefícios vêm com compensações claras e importantes.

Maior Investimento Inicial

Fornos a vácuo são sistemas complexos com bombas sofisticadas, controles e construção de câmara. Isso resulta em um custo de capital inicial significativamente maior em comparação com fornos atmosféricos tradicionais.

Maior Complexidade do Processo e Tempo de Ciclo

Operar um forno a vácuo requer mais conhecimento técnico. O processo de evacuar a câmara até o nível de vácuo necessário adiciona tempo a cada ciclo, o que pode impactar a produção geral para produção de alto volume.

Requisitos de Manutenção

As bombas de alto vácuo, vedações e instrumentação que tornam esses fornos eficazes também exigem manutenção diligente e especializada para garantir que operem corretamente e prevenir vazamentos.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno a vácuo deve ser impulsionada pelo objetivo final do componente que está sendo produzido.

- Se seu foco principal é a pureza e resistência máximas do material (ex: turbinas aeroespaciais, implantes médicos): O processamento a vácuo é inegociável, pois é a única maneira de prevenir as falhas microscópicas que podem levar a falhas catastróficas.

- Se seu foco principal é unir componentes críticos complexos sem contaminação: A brasagem a vácuo é o método superior para criar juntas fortes, à prova de vazamentos e livres de fluxo.

- Se seu foco principal é o tratamento térmico de propósito geral onde alguma oxidação superficial é aceitável: Um forno atmosférico tradicional pode ser uma solução mais econômica.

Em última análise, dominar o ambiente controlado de um forno a vácuo é a chave para desbloquear todo o potencial dos materiais modernos.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Benefício Central | Fornece um ambiente limpo e controlado para prevenir oxidação e contaminação, permitindo resistência e pureza superiores do material. |

| Aplicações Chave | Brasagem em alta temperatura, sinterização, produção de superligas para aeroespacial, dispositivos médicos e componentes críticos. |

| Compensações | Custo inicial mais alto, maior complexidade do processo e tempo de ciclo, e requisitos de manutenção especializados. |

| Casos de Uso Ideais | Essencial para máxima pureza e resistência (ex: turbinas, implantes), brasagem sem contaminação; não para tratamento térmico geral com oxidação aceitável. |

Pronto para elevar sua fabricação com precisão e pureza? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aprimorar seu processamento de materiais e fornecer desempenho inigualável para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior