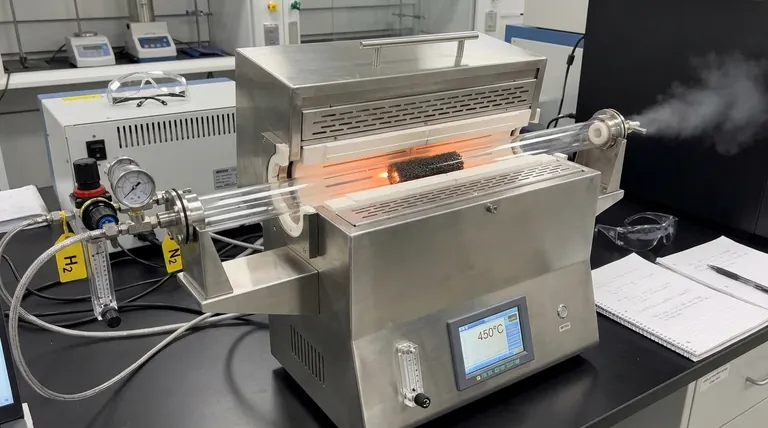

Um forno de redução tubular é utilizado para transformar o catalisador de seu estado oxidado sintetizado e inativo (NiO) para sua forma metálica ativa. Ao submeter o precursor CeAlOx/NiO/Ni-espuma a um fluxo controlado de hidrogênio a 450 °C, o forno reduz os óxidos de níquel a nanopartículas de níquel metálico, criando a interface química específica necessária para a hidrogenação de CO2.

A função principal deste processo não é meramente a redução química, mas a engenharia precisa da "interface composta inversa CeAlOx/Ni". Essa disposição estrutural, alcançada apenas através de tratamento térmico controlado, gera os centros ativos que determinam a atividade inicial de metanação do catalisador e o desempenho geral.

Do Precursor Inativo ao Catalisador Ativo

A Necessidade de Redução Química

Catalisadores como CeAlOx/NiO/Ni-espuma são tipicamente sintetizados em um estado oxidado, especificamente como Óxido de Níquel (NiO).

O próprio NiO não possui atividade de hidrogenação.

Para desencadear as capacidades de reação, o forno usa uma atmosfera de hidrogênio para remover átomos de oxigênio da rede, convertendo o material em Níquel metálico (Ni).

Construindo a Interface Inversa

O processo de redução faz mais do que simplesmente criar metal; ele cria uma microestrutura específica.

O tratamento constrói uma interface composta inversa CeAlOx/Ni.

Isso envolve nanopartículas de Ni metálico entrando em contato íntimo com os óxidos de suporte, formando os centros ativos eficientes necessários para a reação de metanação.

Definindo a Atividade Inicial

O sucesso do processo de hidrogenação de CO2 está diretamente ligado a esta etapa de pré-redução.

A qualidade da redução determina a densidade e a natureza dos sítios ativos.

Consequentemente, o tratamento do forno estabelece diretamente a atividade de reação inicial do catalisador.

O Papel do Controle de Precisão

Regulando a Atmosfera

Um forno tubular é essencial porque fornece um ambiente selado e controlável para gases perigosos ou voláteis.

Ele permite a introdução precisa de gás hidrogênio (muitas vezes misturado com gases inertes como Nitrogênio ou Argônio) para garantir uma atmosfera redutora estável.

Isso evita a reoxidação e garante que o agente redutor atinja todas as superfícies do suporte poroso de Ni-espuma.

Precisão Térmica

A referência primária especifica uma temperatura de redução de 450 °C.

O forno tubular mantém essa temperatura com alta uniformidade, garantindo que a redução seja consistente em todo o volume do catalisador.

Sem essa estabilidade térmica, partes do catalisador poderiam permanecer oxidadas (inativas) enquanto outras poderiam degradar.

Compreendendo as Compensações

O Risco de Sinterização

Embora o calor elevado seja necessário para a redução, o calor excessivo ou taxas de aquecimento descontroladas podem ser prejudiciais.

Se a temperatura do forno exceder o limite ou demorar muito, as nanopartículas metálicas podem agregar ou "sinterizar".

Partículas maiores têm menos área de superfície, o que reduz significativamente a atividade catalítica alcançada durante o processo.

Redução Incompleta

Inversamente, se a temperatura for muito baixa ou o fluxo de hidrogênio for insuficiente, a redução de NiO para Ni será incompleta.

Isso deixa o catalisador com menos sítios metálicos ativos.

O resultado é uma falha na formação da interface crítica CeAlOx/Ni, levando a um desempenho ruim na hidrogenação de CO2.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu catalisador CeAlOx/NiO/Ni-espuma, considere os seguintes parâmetros durante a operação do forno:

- Se o seu foco principal é a Atividade Inicial Máxima: Certifique-se de que o forno esteja calibrado para manter exatamente 450 °C; desvios podem alterar a formação da interface composta inversa crítica.

- Se o seu foco principal é a Uniformidade Microestrutural: Priorize o controle das taxas de fluxo de gás para garantir que a atmosfera de hidrogênio seja distribuída uniformemente pela estrutura de Ni-espuma.

Em última análise, o forno de redução tubular não é apenas um dispositivo de aquecimento; é a ferramenta que define arquitetonicamente os sítios ativos do seu catalisador.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura Alvo | 450 °C | Redução ótima sem sinterização de nanopartículas |

| Atmosfera | Hidrogênio Controlado ($H_2$) | Transforma NiO inativo em Níquel metálico ativo |

| Estrutura Central | Interface Inversa CeAlOx/Ni | Cria os centros ativos para atividade de metanação |

| Resultado Chave | Atividade de Reação Inicial | Determina a eficiência da hidrogenação de CO2 |

Otimize a Ativação do Seu Catalisador com a KINTEK

Maximize seus resultados de hidrogenação de CO2 com as soluções térmicas de alta precisão da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades únicas. Quer você esteja desenvolvendo interfaces compostas inversas complexas ou escalando a produção de catalisadores, nossos sistemas fornecem a estabilidade térmica e o controle de atmosfera necessários para uma engenharia superior de sítios ativos.

Contate a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que é fundamental controlar precisamente a taxa de aquecimento a 3°C/min para eletrodos Ni/NiO@GF? Alcançar Integridade Estrutural

- Um forno de tubo a vácuo pode ser usado com atmosferas gasosas controladas? Sim, para processamento de alta temperatura preciso.

- Qual é a função de um forno tubular multizona na síntese de CVD?

- Por que um forno tubular com fluxo de nitrogênio é necessário para cerâmicas de BaFe2-xCoxFe16O27? Engenharia de Valência de Ferro Mestre

- Qual é a função principal de um forno tubular a vácuo quando se estuda o comportamento de evaporação e condensação do magnésio metálico?

- Qual o papel de um forno de resistência tubular na produção de filmes finos de AZO? Domine o Pré-Anelamento para Camadas Perfeitas

- Quais recursos avançados podem ser encontrados em fornos tubulares mais elaborados? Desbloqueie Precisão e Versatilidade para Aplicações Exigentes

- Quais são as vantagens dos fornos tubulares para certas aplicações? Obtenha controle preciso de atmosfera e temperatura