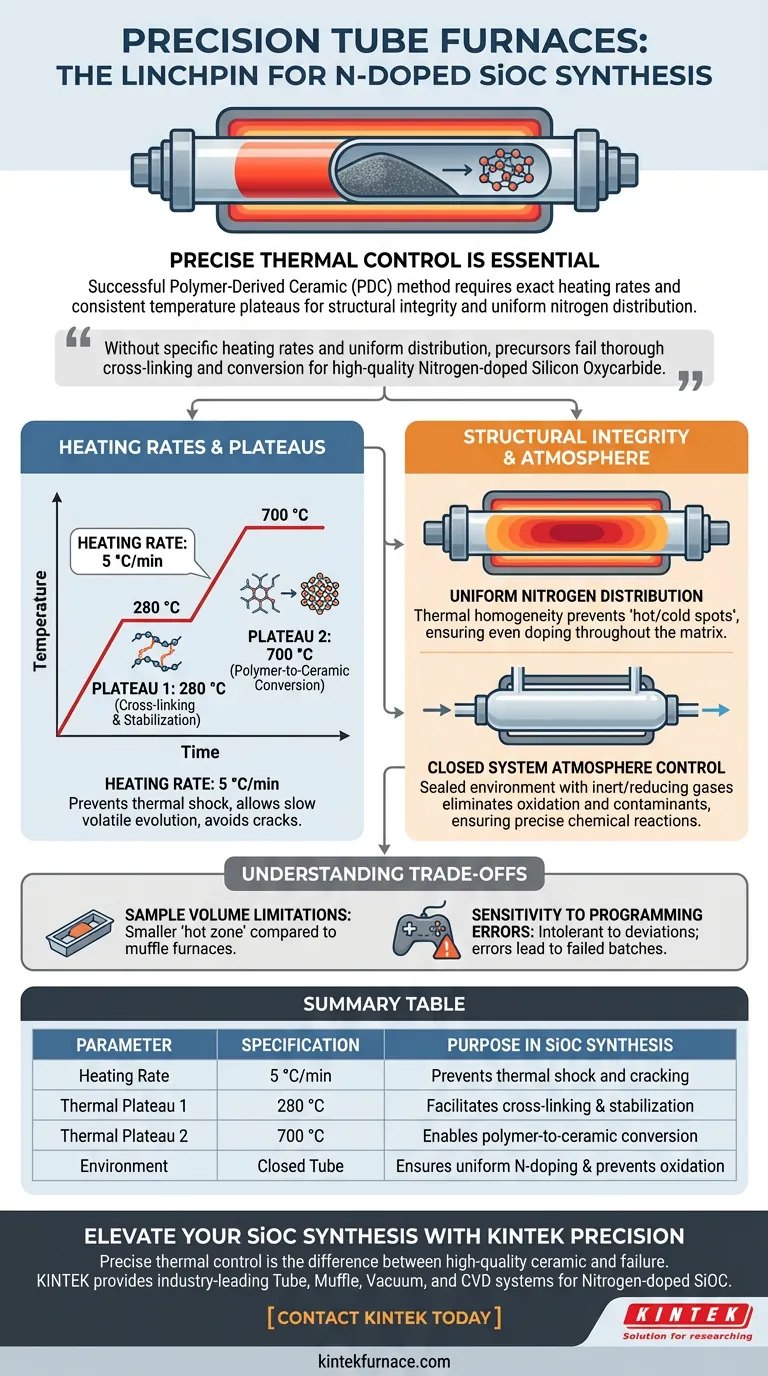

O controle térmico preciso é o ponto crucial para a síntese bem-sucedida de SiOC. Um forno tubular de precisão é necessário porque garante uma taxa de aquecimento estável de 5 °C/min e mantém patamares de temperatura consistentes em limiares críticos, especificamente 280 °C e 700 °C. Essa exatidão é necessária para garantir a integridade estrutural do precursor e obter uma distribuição uniforme de nitrogênio em todo o material final.

O método de Cerâmica Derivada de Polímero (PDC) depende de um forno tubular de precisão para gerenciar a transição delicada do polímero para a cerâmica. Sem a capacidade do forno de manter taxas de aquecimento específicas e distribuição uniforme de temperatura, o precursor não pode passar pela reticulação e conversão completas necessárias para formar Silicon Oxycarbide dopado com nitrogênio de alta qualidade.

O Papel Crítico das Taxas de Aquecimento e Patamares

A conversão de um precursor polimérico em cerâmica não se trata apenas de atingir uma alta temperatura; trata-se do caminho percorrido para chegar lá.

Controlando a Taxa de Mudança

A referência primária estabelece que uma taxa de aquecimento de 5 °C/min é essencial. Um forno tubular de precisão usa controladores programáveis para manter essa rampa linear. Essa taxa controlada evita choque térmico e permite que componentes voláteis evoluam lentamente, evitando rachaduras ou defeitos na estrutura do material.

A Importância dos Patamares Térmicos

O processo requer a manutenção do material em temperaturas específicas: 280 °C e 700 °C. Estes não são números arbitrários; eles correspondem a fases químicas distintas.

- A 280 °C: O forno permite a reticulação completa do polímero, estabilizando a estrutura antes que o calor mais alto seja aplicado.

- A 700 °C: O forno facilita a conversão real da fase polimérica para a fase cerâmica.

Garantindo Integridade Estrutural e Dopagem

A qualidade do Silicon Oxycarbide (SiOC) dopado com nitrogênio é definida por sua estrutura interna e composição química. A arquitetura do forno influencia diretamente esses resultados.

Distribuição Uniforme de Nitrogênio

Um requisito chave para este material é a dopagem com nitrogênio. Um forno tubular de precisão garante a distribuição precisa de temperatura em todo o comprimento do tubo. Essa homogeneidade térmica evita "pontos quentes" ou "pontos frios" que levariam à dopagem desigual, garantindo que o nitrogênio seja distribuído uniformemente em toda a matriz cerâmica.

A Conversão de Polímero para Cerâmica

O método de Cerâmica Derivada de Polímero (PDC) depende da integridade do precursor durante a pirólise. Se a temperatura flutuar, o processo de reticulação pode falhar. O forno tubular fornece o ambiente térmico estável necessário para preservar a integridade estrutural do material à medida que ele passa por mudanças químicas significativas.

Controle de Atmosfera e Ambiente

Embora a temperatura seja o fator principal, a configuração física de um forno tubular oferece benefícios secundários essenciais para esta síntese.

Termodinâmica de Sistema Fechado

Ao contrário dos fornos de ar aberto, um forno tubular cria um ambiente selado. Isso permite o controle preciso do ambiente termodinâmico, muitas vezes envolvendo o uso de gases inertes ou redutores.

Eliminando Contaminantes

Ao purgar o oxigênio e manter uma atmosfera controlada, o forno evita reações de oxidação indesejadas. Isso garante que os ligantes orgânicos se decomponham estritamente de acordo com o plano de síntese, em vez de reagir imprevisivelmente com o ar ambiente.

Compreendendo os Compromissos

Embora um forno tubular de precisão seja a ferramenta ideal para esta aplicação, é importante entender as limitações operacionais.

Limitações de Volume da Amostra

Forno tubulares geralmente têm uma "zona quente" menor em comparação com fornos mufla. Embora ofereçam precisão e controle de atmosfera superiores, eles geralmente são limitados no volume de material que podem processar em um único lote.

Sensibilidade a Erros de Programação

Como a síntese de SiOC depende de taxas de rampa específicas (5 °C/min) e tempos de permanência, o processo é intolerante a erros de programação. Um desvio no programa de aquecimento pode resultar em reticulação incompleta ou colapso estrutural, tornando o lote inútil.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com precursores de SiOC dopados com nitrogênio, alinhe suas configurações de forno com seus objetivos específicos.

- Se o seu foco principal é Integridade Estrutural: Certifique-se de que sua rampa de aquecimento não exceda 5 °C/min para evitar desgaseificação e rachaduras rápidas.

- Se o seu foco principal é Dopagem Uniforme: Verifique se sua amostra está posicionada exatamente no centro da zona de temperatura uniforme (a "zona plana") do tubo para garantir a distribuição consistente de nitrogênio.

- Se o seu foco principal é Pureza de Fase: Siga rigorosamente os tempos de permanência nos patamares de 280 °C e 700 °C para permitir a reticulação completa e a conversão cerâmica.

Em última análise, o forno tubular de precisão não é apenas uma fonte de calor; é um vaso de reação que dita o destino químico e estrutural do seu material SiOC.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Síntese de SiOC |

|---|---|---|

| Taxa de Aquecimento | 5 °C/min | Evita choque térmico e rachaduras durante a desgaseificação |

| Patamar Térmico 1 | 280 °C | Facilita a reticulação completa e estabilização do polímero |

| Patamar Térmico 2 | 700 °C | Permite a conversão bem-sucedida da fase polimérica para cerâmica |

| Ambiente | Tubo Fechado | Garante dopagem uniforme de nitrogênio e previne oxidação |

Eleve Sua Síntese de SiOC com Precisão KINTEK

O controle térmico preciso é a diferença entre uma cerâmica de alta qualidade e um precursor falho. A KINTEK fornece sistemas líderes na indústria de Sistemas de Tubo, Mufla, Vácuo e CVD projetados especificamente para os requisitos delicados da produção de SiOC dopado com nitrogênio.

Nossas equipes especializadas de P&D e fabricação oferecem soluções totalmente personalizáveis para garantir que seu laboratório atinja taxas de aquecimento e controle de atmosfera perfeitos. Entre em contato com a KINTEK hoje para descobrir como nossos fornos especializados de alta temperatura para laboratório podem otimizar seus resultados de pesquisa e fabricação de materiais.

Guia Visual

Referências

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como um dispositivo de aquecimento Joule rápido difere de um forno tubular? Controle cinético vs. termodinâmico

- Quais são as vantagens de usar fornos de tubo de SiC aquecidos por infravermelho para transformações de fase de Zircônia? Guia de Especialista

- Como um forno tubular é utilizado no recozimento de homogeneização de ligas Ti-20Zr? Perfis Térmicos de Precisão

- Para que são usados os fornos tubulares? Obtenha Processamento Térmico Preciso e Controle de Atmosfera

- Qual o papel dos tubos selados de quartzo ou vidro na síntese de sulfetos de cobre ternários? Dominando Micro-Reatores

- Qual é a importância de expandir a aplicabilidade de matérias-primas em fornos tubulares? Desbloqueie Versatilidade e Economia de Custos

- Como um forno tubular de bancada garante a qualidade dos corpos verdes de nitreto de silício? Controle preciso da desaglomeração

- Por que os procedimentos operacionais corretos são importantes para os fornos tubulares de laboratório? Garanta a Segurança e a Precisão em Seus Experimentos