Um reator de alta pressão de grau laboratorial é a ferramenta indispensável para acessar as condições termodinâmicas específicas necessárias para cristalizar precursores de titânio de forma eficaz. Ao fornecer um ambiente de pressão controlada, este equipamento permite a síntese em temperaturas significativamente mais baixas do que os métodos tradicionais — frequentemente abaixo de 170°C. Essa capacidade é essencial para gerenciar a cinética da reação e produzir nanopartículas de TiO2 cristalinas de alta pureza sem as demandas energéticas excessivas do processamento em estado sólido.

Ao alavancar um ambiente selado e pressurizado, esses reatores desacoplam a cristalização do calor elevado, permitindo a síntese precisa de fases específicas de TiO2 com pureza e eficiência energética superiores.

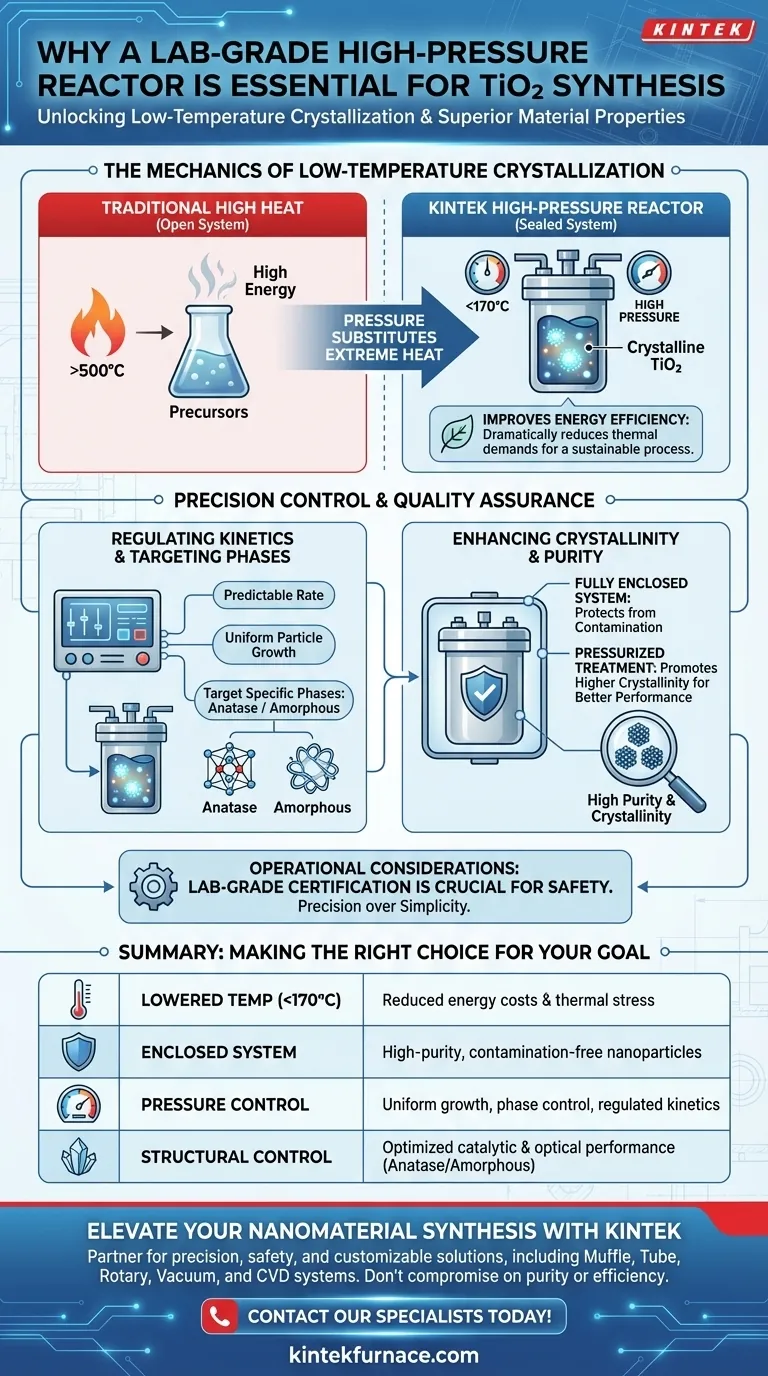

A Mecânica da Cristalização em Baixa Temperatura

Utilizando Pressão para Reduzir as Demandas Térmicas

A função principal do reator de alta pressão é substituir o calor extremo pela pressão.

Em um sistema aberto, a cristalização frequentemente requer energia térmica intensa. No entanto, dentro de um reator selado, a pressão elevada permite que os precursores de titânio cristalizem em temperaturas abaixo de 170°C.

Melhorando a Eficiência Energética

Essa redução drástica na temperatura de processamento representa uma mudança significativa em relação à síntese tradicional em estado sólido.

Ao operar efetivamente em temperaturas mais baixas, o reator minimiza o consumo geral de energia do processo. Isso torna o método hidrotérmico ou de autoclave rotativa muito mais sustentável do que as alternativas de alto calor.

Controle de Precisão sobre as Propriedades do Material

Regulando a Cinética da Reação

Obter um nanomaterial de alta qualidade requer um comando rigoroso sobre a velocidade com que a reação prossegue.

O sistema fechado de um reator de grau laboratorial fornece controle preciso sobre a cinética da reação. Isso garante que a transformação química ocorra em uma taxa previsível, o que é vital para o crescimento uniforme das partículas.

Visando Fases Cristalinas Específicas

O dióxido de titânio (TiO2) pode existir em diferentes formas estruturais, que determinam sua utilidade.

O ambiente controlado permite direcionar a síntese para fases específicas desejadas, como TiO2 amorfo ou anatásio. Sem o contenção e a pressão deste reator específico, isolar essas fases específicas torna-se incrivelmente difícil.

Garantia de Pureza e Qualidade

Melhorando a Cristalinidade

O objetivo final do uso de um reator de alta pressão é melhorar a estrutura interna da nanopartícula.

O tratamento pressurizado promove diretamente uma maior cristalinidade no produto final. Uma estrutura altamente cristalina é frequentemente essencial para o desempenho catalítico ou óptico do TiO2.

Garantindo a Pureza do Produto

A contaminação é um risco importante em métodos de síntese em ar aberto.

Como o reator opera como um sistema totalmente fechado, ele protege a reação de contaminantes externos. Esse isolamento garante um nível de pureza mais alto nas nanopartículas de TiO2 finais.

Considerações Operacionais e Compromissos

A Necessidade de Equipamentos de Grau Laboratorial

Embora os benefícios sejam claros, é crucial reconhecer que vasos padrão não podem substituir este equipamento.

Tentar replicar essas condições em vasos não classificados apresenta riscos de segurança graves devido à pressão envolvida. A certificação de grau laboratorial garante que o vaso possa suportar com segurança as pressões internas necessárias para impulsionar a cinética em baixas temperaturas.

Complexidade vs. Simplicidade

O uso de um reator de alta pressão adiciona uma camada de complexidade operacional em comparação com métodos simples de precipitação.

No entanto, essa complexidade é o "custo" de acessar propriedades de material superiores. Se você prioriza equipamentos simples de pressão ambiente, sacrifica a capacidade de obter alta cristalinidade em baixas temperaturas.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua síntese de TiO2, alinhe sua escolha de equipamento com seus alvos específicos de pesquisa ou produção:

- Se o seu foco principal é Eficiência Energética: Utilize o reator para explorar a capacidade de cristalizar precursores em temperaturas abaixo de 170°C, reduzindo significativamente os custos térmicos.

- Se o seu foco principal é Pureza de Fase: Alavanque o ambiente de pressão controlada para mirar fases específicas como anatásio, garantindo que o material atenda a especificações estruturais precisas.

Em última análise, o reator de alta pressão não é apenas um vaso, mas um instrumento de precisão que lhe concede controle sobre a física fundamental da cristalização de TiO2.

Tabela Resumo:

| Característica | Benefício para a Síntese de TiO2 | Impacto no Produto Final |

|---|---|---|

| Temperatura Reduzida | Cristalização abaixo de 170°C | Custos de energia reduzidos e estresse térmico |

| Sistema Fechado | Ambiente livre de contaminação | Nanopartículas cristalinas de alta pureza |

| Controle de Pressão | Regulação da cinética da reação | Crescimento uniforme de partículas e controle de fase |

| Controle Estrutural | Visando fases anatásio ou amorfas | Desempenho catalítico e óptico otimizado |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é inegociável ao cristalizar fases de TiO2. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativos, a Vácuo e CVD, juntamente com reatores de alta pressão de grau laboratorial especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Não comprometa a segurança ou a pureza do material. Faça parceria com a KINTEK para acessar o controle térmico e de pressão necessário para cristalinidade superior e eficiência energética.

Guia Visual

Referências

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito principal de usar um moinho de bolas rotativo para Mn2AlB2? Alcançar homogeneização superior e pureza de fase

- Por que o uso de fluxo de fundição é necessário durante a fusão de ligas à base de alumínio? Proteja sua integridade química

- Qual é a temperatura máxima para um tubo de quartzo? Garanta processos de alta temperatura seguros e confiáveis

- Como um sistema de bomba de vácuo é usado para simular condições de gaseificação em alta altitude? Replicar níveis de pressão de 3000m

- Qual é a importância dos controladores de fluxo de massa de alta precisão nos testes de NiFe2O4? Garanta a Integridade dos Dados

- Quais são as funções secundárias dos moldes de grafite de alta pureza? Desbloqueando Capacidades Avançadas de Sinterização

- Que factores influenciam a vida útil dos tubos de forno de cerâmica de alumina?Maximizar a durabilidade com dicas de especialistas

- Que funções os moldes de grafite de alta resistência desempenham no FAST? Otimize a Consolidação de Ligas de Titânio Hoje