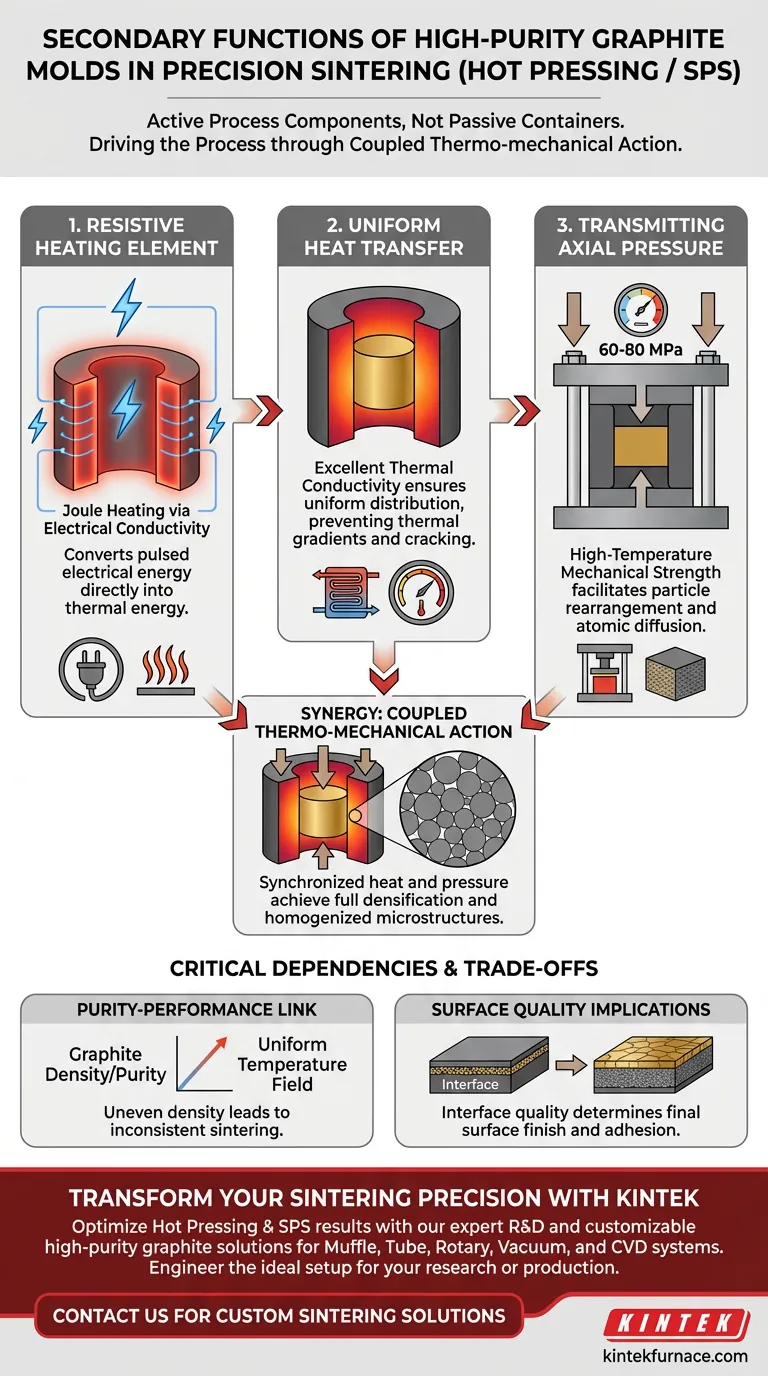

Os moldes de grafite de alta pureza funcionam como componentes ativos do processo, não meros recipientes passivos. Em ambientes de sinterização de precisão como Prensagem a Quente ou Sinterização por Plasma de Faísca (SPS), suas funções secundárias críticas incluem atuar como elementos de aquecimento resistivos, meios eficientes de transferência de calor e transmissores robustos de pressão mecânica.

Ponto Principal Embora o papel principal do molde seja definir a forma da amostra, suas funções secundárias impulsionam o próprio processo de sinterização. A capacidade do molde de converter corrente elétrica em calor, enquanto simultaneamente transmite alta pressão axial, permite o acoplamento sincronizado de forças térmicas e mecânicas, essencial para alcançar microestruturas uniformes.

O Papel Térmico Ativo

Na sinterização avançada, o molde é parte integrante do sistema de aquecimento. Ele não fica simplesmente dentro de um forno; muitas vezes, ele é o forno.

Atuando como Elemento de Aquecimento Resistivo

Em processos como SPS, o molde serve como condutor direto de corrente elétrica. Devido à sua alta condutividade elétrica, o grafite converte eficientemente energia elétrica pulsada em energia térmica através do aquecimento Joule.

Garantindo Transferência de Calor Uniforme

Uma vez gerado o calor, o molde atua como um meio de regulação térmica. Sua excelente condutividade térmica garante que o calor seja transferido uniformemente das paredes do molde para o núcleo da amostra. Essa distribuição uniforme é crítica para evitar gradientes térmicos que poderiam levar a rachaduras ou sinterização irregular no produto final.

Integridade Mecânica Sob Tensão

Além do gerenciamento térmico, o molde deve atuar como uma ferramenta mecânica, comprimindo ativamente o material enquanto ele é aquecido.

Transmitindo Pressão Axial

O molde é responsável por transmitir pressão mecânica unidirecional significativa para a amostra. O grafite de alta pureza mantém uma resistência mecânica excepcional mesmo em temperaturas muito altas, permitindo que ele resista a pressões (frequentemente entre 60–80 MPa) que deformariam outros materiais.

Facilitando a Homogeneização Microestrutural

A combinação de transmissão de pressão e aplicação de calor cria uma "ação termo-mecânica acoplada". Essa força dupla promove a difusão atômica e o rearranjo de partículas. O resultado é um material totalmente densificado com uma microestrutura homogeneizada, superior ao que poderia ser alcançado apenas com calor.

Dependências Críticas e Compromissos

Embora os moldes de grafite sejam versáteis, seu desempenho está estritamente ligado à qualidade do material. Compreender essas dependências é fundamental para o controle do processo.

O Elo Pureza-Desempenho

A eficácia do molde como elemento de aquecimento depende diretamente da pureza e densidade do grafite. Variações na densidade do grafite podem levar a um campo de temperatura irregular, resultando em sinterização inconsistente.

Implicações da Qualidade da Superfície

A interface entre o molde e a amostra dita o acabamento superficial final. Enquanto o molde aplica pressão, a qualidade da superfície do grafite (geralmente gerenciada com camadas de interface como papel de grafite) determina se o compósito final terá uma superfície limpa e de alta qualidade ou sofrerá problemas de adesão.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu processo de sinterização, você deve adequar as propriedades do molde aos seus alvos de processamento específicos.

- Se o seu foco principal é Uniformidade Microestrutural: Priorize grafite com alta densidade e homogeneidade para garantir um campo de temperatura perfeitamente uniforme durante a fase de aquecimento.

- Se o seu foco principal é Compactação de Alta Densidade: Selecione graus de grafite classificados para máxima resistência mecânica em alta temperatura para transmitir com segurança pressões axiais mais altas sem deformação.

O sucesso na sinterização de precisão depende de tratar o molde de grafite como uma ferramenta dinâmica de transferência de energia, em vez de um recipiente estático.

Tabela Resumo:

| Função Secundária | Mecanismo | Impacto na Sinterização |

|---|---|---|

| Aquecimento Resistivo | Aquecimento Joule via condutividade elétrica | Converte energia elétrica em energia térmica diretamente. |

| Transferência de Calor | Alta condutividade térmica | Garante distribuição uniforme de temperatura e previne rachaduras. |

| Transmissão de Pressão | Resistência mecânica em alta temperatura | Facilita o rearranjo de partículas e a difusão atômica. |

| Acoplamento Termo-mecânico | Calor e pressão sincronizados | Alcança densificação completa e microestruturas homogeneizadas. |

Transforme Sua Precisão de Sinterização com KINTEK

Você está procurando otimizar seus resultados de Prensagem a Quente ou Sinterização por Plasma de Faísca (SPS)? Na KINTEK, entendemos que seu molde é um componente ativo em seu sucesso. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos soluções de grafite de alta pureza adaptadas para Sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD.

Nossos fornos de laboratório de alta temperatura personalizáveis e moldes de precisão são projetados para suportar pressões axiais extremas, mantendo gradientes térmicos perfeitos. Se você busca uniformidade microestrutural ou compactação de alta densidade, nossos especialistas estão prontos para projetar a configuração ideal para suas necessidades exclusivas de pesquisa ou produção.

Pronto para elevar sua ciência de materiais? Entre em contato hoje mesmo para discutir sua solução de sinterização personalizada!

Guia Visual

Referências

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que o tamanho dos poros dos materiais refratários é significativo? Desbloqueando a precisão na formação de bolhas e no impacto do oxigênio

- Por que um cadinho de tântalo (Ta) é essencial para a sinterização de Li3-3xScxSb? Garanta a Estabilidade de Fase Pura a 1143 K

- Que tipo de bomba é usada em bombas de vácuo de circulação de água e como é instalada? Descubra Soluções Robustas de Vácuo Baseadas em Fluidos

- Por que um desgasificador a vácuo de laboratório é necessário para o biochar? Garanta uma caracterização estrutural BET precisa

- Qual o papel de um suporte de substrato de quartzo no crescimento de MoS2? Otimize a deposição de filmes finos com hardware de precisão

- Por que um cadinho de alumina é necessário para a análise térmica de resíduos de bauxita? Garante Estabilidade e Pureza dos Dados até 1400°C

- Quais indústrias se beneficiam do uso de tubos de cerâmica de alumina? Essencial para ambientes corrosivos e de alta temperatura

- Qual o papel de um cadinho de alumina de alta pureza na fusão de vidro de telurito? Garanta Pureza e Estabilidade Óptica