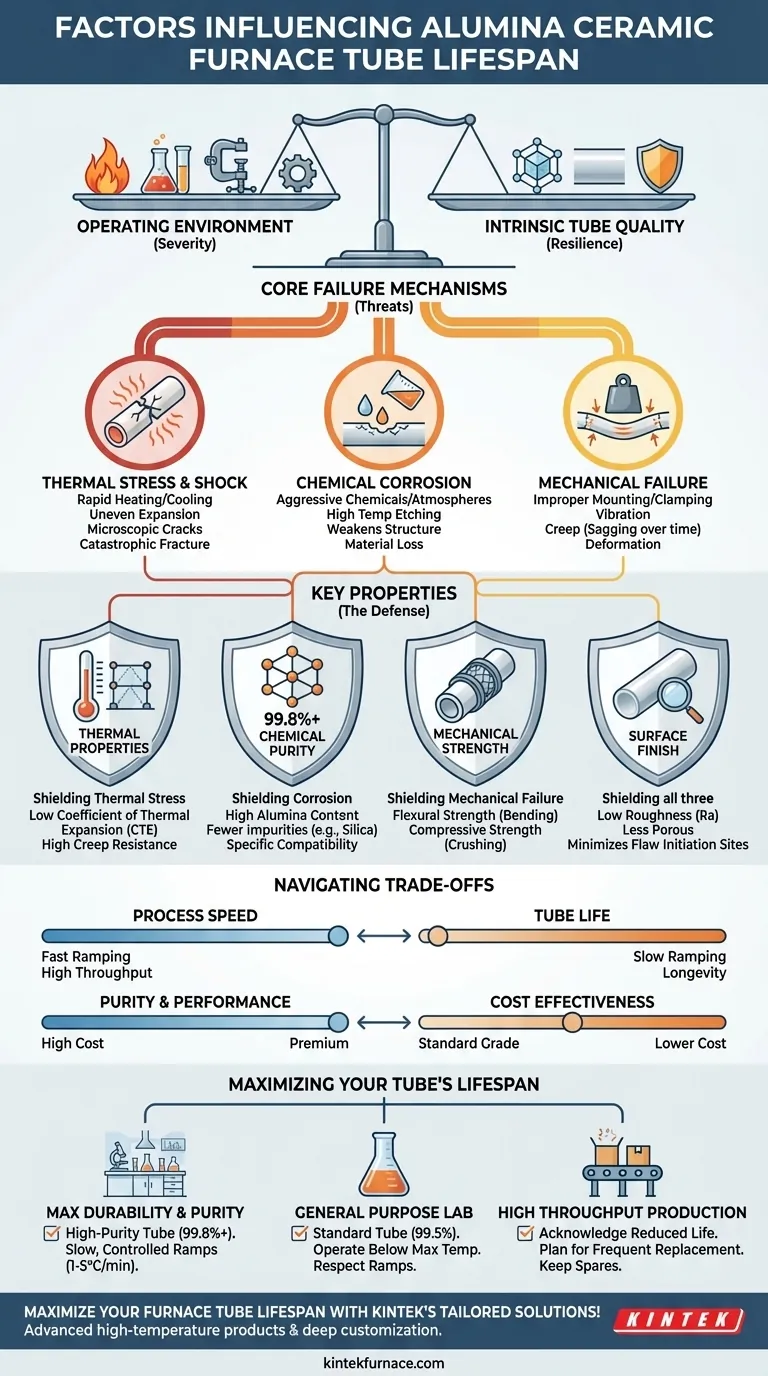

A vida útil dos tubos de cerâmica de alumina para fornos é influenciada por múltiplos factores, incluindo condições de funcionamento, propriedades do material e práticas de manutenção.Estes tubos são concebidos para aplicações a altas temperaturas e podem durar vários anos quando utilizados corretamente.As principais considerações incluem a frequência do ciclo térmico, a exposição a produtos químicos, o stress mecânico e o manuseamento adequado.A compreensão destes factores ajuda a otimizar o desempenho e a longevidade em aplicações que vão desde processos industriais a equipamento especializado como fornos para laboratórios dentários .

Pontos-chave explicados:

-

Temperatura de funcionamento e ciclo térmico

- Os tubos de cerâmica de alumina são excelentes em temperaturas extremas (frequentemente até 1600°C), mas os ciclos repetidos de aquecimento/arrefecimento (ciclos térmicos) podem causar microfissuras devido a desajustes de expansão térmica.

- Melhores práticas :Minimizar as mudanças rápidas de temperatura para reduzir a acumulação de stress.Por exemplo, taxas de rampa graduais em fornos de laboratórios dentários prolongar a vida útil do tubo.

-

Exposição a produtos químicos

- Embora a alumina resista à maioria dos ácidos, álcalis e solventes, a exposição prolongada a produtos químicos específicos (por exemplo, ácido fluorídrico) pode degradar o material.

- Dica de verificação :Verificar sempre as tabelas de compatibilidade química para o ambiente da sua aplicação.

-

Tensão e carga mecânica

- Propriedades-chave como a resistência à flexão (100-300 MPa) e a resistência à compressão (~2000 MPa) determinam a resistência à flexão ou ao esmagamento.

- Considerações sobre o projeto :As flanges ou suportes personalizados (disponíveis através de personalização) podem distribuir a tensão de forma mais uniforme.

-

Manutenção e manuseamento

- Os contaminantes (por exemplo, óxidos metálicos ou poeiras) aceleram o desgaste.A limpeza regular com ferramentas não abrasivas é fundamental.

- Conselho profissional :Inspecionar os tubos para detetar fissuras na superfície ou descoloração, que indicam uma degradação precoce.

-

Qualidade do fornecedor e do fabrico

- Os fornecedores de renome asseguram uma pureza consistente do material (>99% de alumina) e processos de sinterização precisos, com impacto direto na vida útil.

- Métrica de avaliação :Solicite relatórios de testes com certificação ISO sobre densidade e porosidade.

-

Personalização para adaptação à aplicação

- Dimensões adaptadas (por exemplo, paredes mais espessas para cenários de carga elevada) ou caraterísticas como ranhuras podem aumentar a durabilidade.

- Exemplo :A forno de laboratório dentário pode necessitar de tubos mais curtos com ranhuras para termopares integradas para uma melhor distribuição do calor.

Ao abordar estes factores de forma holística - desde a seleção do grau certo de alumina até à parceria com fornecedores fiáveis - os utilizadores podem prolongar significativamente a vida útil destes componentes críticos.

Tabela de resumo:

| Fator | Impacto no tempo de vida | Melhores práticas |

|---|---|---|

| Ciclo térmico | O aquecimento/arrefecimento repetido provoca microfissuras. | Minimizar as mudanças rápidas de temperatura; utilizar taxas de rampa graduais. |

| Exposição a produtos químicos | O contacto prolongado com determinados produtos químicos (por exemplo, HF) degrada o material. | Verificar as tabelas de compatibilidade; evitar ambientes corrosivos. |

| Tensão mecânica | A resistência à flexão/compressão determina a resistência à flexão/esmagamento. | Utilizar suportes/flanges personalizados para distribuir a tensão. |

| Manutenção | Os contaminantes aceleram o desgaste; as fissuras na superfície indicam degradação. | Limpar regularmente com ferramentas não abrasivas; inspecionar quanto a danos. |

| Qualidade do fornecedor | A pureza do material (>99% de alumina) e a precisão da sinterização afectam a longevidade. | Escolha fornecedores com certificação ISO; solicite relatórios de teste. |

| Personalização | Dimensões/caraterísticas personalizadas (por exemplo, paredes mais espessas) aumentam a durabilidade. | Opte por designs específicos para cada aplicação (por exemplo, ranhuras para termopares integradas). |

Prolongue a vida útil dos tubos do seu forno de cerâmica de alumina com as soluções de precisão da KINTEK! Os nossos componentes avançados para fornos de alta temperatura, incluindo tubos e elementos de aquecimento concebidos à medida, são projectados para durabilidade e desempenho.Aproveitando a I&D e o fabrico internos, fornecemos soluções à medida para laboratórios dentários, processos industriais e investigação especializada. Contacte-nos hoje para discutir os seus requisitos e otimizar a longevidade do seu equipamento!

Produtos que poderá estar à procura:

Explorar janelas de observação de alta temperatura para sistemas de vácuo

Actualize o seu forno com elementos de aquecimento MoSi2 duradouros

Descubra elementos de aquecimento SiC robustos para condições extremas

Melhore os sistemas de vácuo com válvulas de esfera em aço inoxidável

Optar por visores de vidro de safira em configurações de vácuo ultra-alto

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais