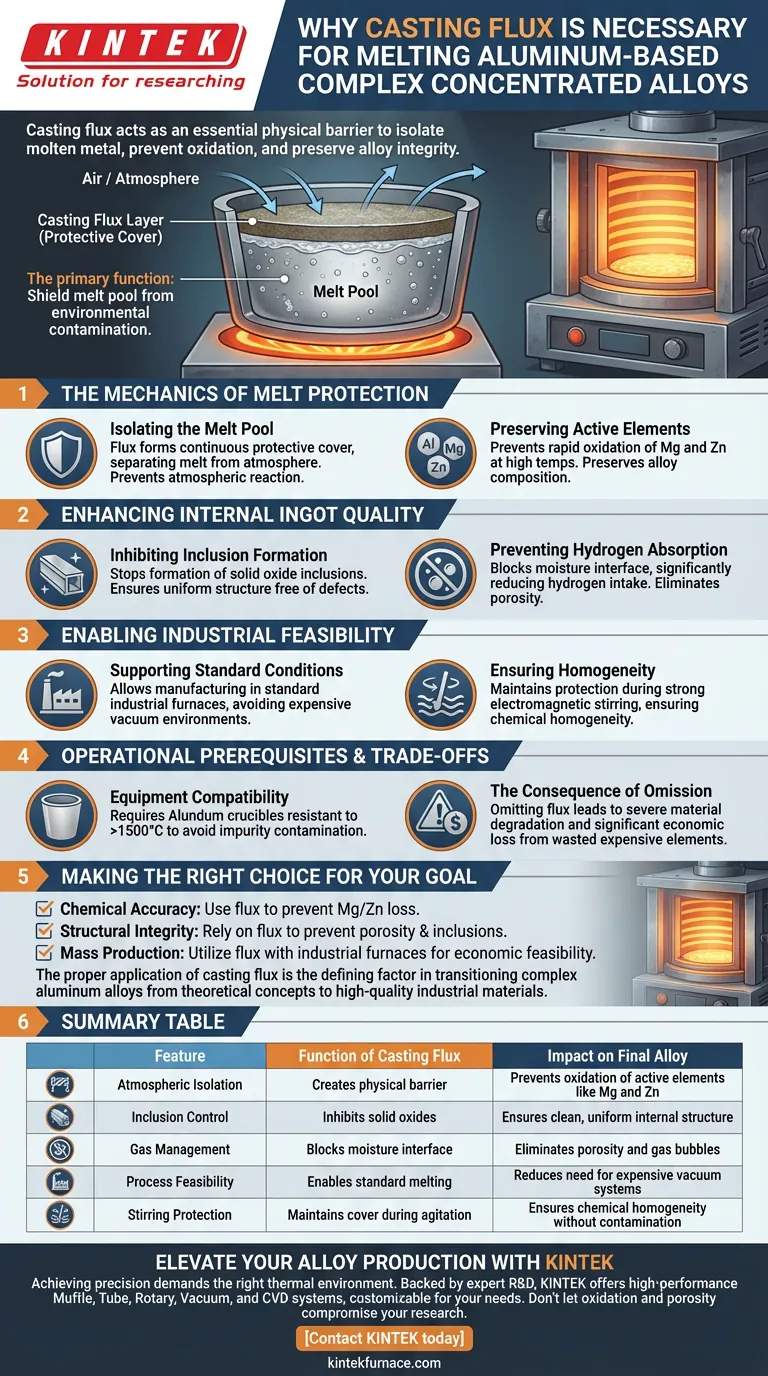

O fluxo de fundição atua como uma barreira física essencial durante o processo de fusão de ligas complexas concentradas à base de alumínio para isolar o metal fundido da atmosfera. Esse isolamento é crucial para prevenir a oxidação de elementos altamente reativos — especificamente magnésio e zinco — reduzindo assim a perda de metal e preservando a integridade química da liga.

A principal função do fluxo de fundição é proteger o banho de fusão da contaminação ambiental. Ao inibir a oxidação e a absorção de hidrogênio, o fluxo garante que o lingote final mantenha alta qualidade interna e composição química precisa.

A Mecânica da Proteção do Banho de Fusão

Isolando o Banho de Fusão

Ao fundir ligas à base de alumínio, a superfície do metal fundido é altamente suscetível a reagir com o ar circundante.

O fluxo de fundição derrete para formar uma cobertura protetora contínua sobre o metal líquido.

Essa barreira separa fisicamente o banho de fusão da atmosfera, neutralizando efetivamente a ameaça de reação atmosférica.

Preservando Elementos Reativos

Ligas complexas concentradas à base de alumínio frequentemente contêm altas porcentagens de elementos metálicos reativos, como magnésio e zinco.

Esses elementos são propensos à rápida oxidação quando expostos ao ar em altas temperaturas.

Sem o isolamento proporcionado pelo fluxo, esses componentes valiosos se oxidariam e seriam perdidos, alterando a composição pretendida da liga.

Melhorando a Qualidade Interna do Lingote

Inibindo a Formação de Inclusões

A oxidação não resulta apenas em perda de material; ela cria óxidos sólidos que podem ficar presos dentro do metal.

A aplicação de fluxo de fundição inibe a formação dessas inclusões de óxido.

Ao manter o banho de fusão limpo, o fluxo garante que o material final tenha uma estrutura uniforme livre de defeitos particulados.

Prevenindo a Absorção de Hidrogênio

O alumínio fundido tem alta afinidade por absorver hidrogênio da umidade na atmosfera.

A absorção de hidrogênio leva à porosidade (bolhas de gás) no metal solidificado, o que enfraquece severamente a liga.

A barreira de fluxo bloqueia a interface entre o ar e o metal, reduzindo significativamente a ingestão de hidrogênio.

Viabilizando a Produção Industrial

Suportando Condições de Fabricação Padrão

O uso de fluxo de fundição permite que essas ligas complexas sejam fabricadas sob condições industriais padrão.

Sem fluxo, a produção pode ser restrita a ambientes de vácuo de laboratório caros e de alta pureza para prevenir a oxidação.

Essa capacidade demonstra a viabilidade econômica da produção em massa dessas ligas usando fornos de indução de grau industrial.

Garantindo a Homogeneidade

Fornos de indução industriais utilizam indução eletromagnética para fornecer um forte efeito de agitação.

Embora essa agitação garanta a homogeneidade química dos componentes de liga, ela também pode expor mais área de superfície ao ar.

O fluxo interage com esse processo mantendo a proteção mesmo durante a agitação necessária para misturar componentes de alta liga.

Pré-requisitos Operacionais e Compromissos

Compatibilidade do Equipamento

Embora o fluxo proteja o metal do ar, o recipiente que contém o metal também deve ser quimicamente estável.

Crisóis de Alundum são necessários devido à sua alta refratariedade e resistência à reação em temperaturas acima de 1500°C.

O uso de um crisol menos estável pode levar à contaminação por impurezas, anulando os benefícios de pureza fornecidos pelo fluxo.

A Consequência da Omissão

Omitir o fluxo de fundição não é uma medida viável de economia para essas ligas específicas.

O compromisso de pular esta etapa é uma grave degradação das propriedades do material e perda econômica significativa devido ao desperdício de elementos caros como o magnésio.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a produção bem-sucedida de ligas complexas concentradas à base de alumínio, considere os seguintes princípios:

- Se o seu foco principal é a Precisão Química: Você deve usar fluxo de fundição para prevenir a perda de elementos reativos como magnésio e zinco através da oxidação.

- Se o seu foco principal é a Integridade Estrutural: Confie no fluxo para prevenir porosidade de hidrogênio e inclusões de óxido que enfraquecem o lingote final.

- Se o seu foco principal é a Produção em Massa: Utilize fluxo de fundição em conjunto com fornos de indução industriais para alcançar viabilidade econômica sem depender de sistemas de vácuo.

A aplicação adequada do fluxo de fundição é o fator determinante na transição de ligas complexas de alumínio de conceitos teóricos para materiais industriais de alta qualidade.

Tabela Resumo:

| Característica | Função do Fluxo de Fundição | Impacto na Liga Final |

|---|---|---|

| Isolamento Atmosférico | Cria uma barreira física entre o banho de fusão e o ar | Previne a oxidação de elementos reativos como Mg e Zn |

| Controle de Inclusões | Inibe a formação de óxidos sólidos | Garante uma estrutura interna limpa e uniforme |

| Gerenciamento de Gás | Bloqueia a interface de umidade para interromper a ingestão de hidrogênio | Elimina porosidade e bolhas de gás no lingote |

| Viabilidade do Processo | Permite a fusão em fornos de indução padrão | Reduz a necessidade de ambientes de vácuo caros |

| Proteção na Agitação | Mantém a cobertura durante a agitação eletromagnética | Garante homogeneidade química sem contaminação |

Eleve sua Produção de Ligas com a KINTEK

Alcançar precisão química em ligas complexas concentradas à base de alumínio requer mais do que apenas fluxo — exige o ambiente térmico correto. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório especializados e personalizáveis para suas necessidades metalúrgicas exclusivas.

Não deixe que a oxidação e a porosidade comprometam sua pesquisa ou produção. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções avançadas de aquecimento podem otimizar seu processo de fusão e garantir uma homogeneidade de material superior.

Guia Visual

Referências

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que um tubo de Alumina de alta pureza (Al2O3) é selecionado como lança de gás? Soluções duráveis de injeção de hidrogênio a 1600°C

- Que funções o pó de enxofre de alta pureza e os barcos de cerâmica desempenham na preparação de TB-MoS2? Precisão na Síntese de Materiais 2D

- Como avaliar a resistência à temperatura dos tubos de forno de cerâmica de alumina? Garanta a confiabilidade a longo prazo no seu laboratório

- Como uma bomba de vácuo de palhetas rotativas sem óleo contribui para o processamento de pó de alumínio? Garanta pureza e estabilidade

- Por que um cadinho de porcelana coberto é usado para calcinação de carvão ativado? Garanta seu rendimento de carbono de alta qualidade

- Quais são as vantagens de usar vidro borossilicato para a câmara de controle da atmosfera superior? Proteja suas vedações a vácuo

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Quais são as funções críticas dos moldes de grafite na sinterização por prensagem a quente? Descubra o seu papel na densificação