Um forno de resistência de caixa de laboratório é a base para testes precisos de durabilidade em altas temperaturas. Ele fornece um ambiente de ar estático, estável e estritamente controlado que imita as duras realidades operacionais de componentes de alto desempenho, como peças de motores de aeronaves. Ao manter temperaturas constantes por durações de até 1000 horas, ele permite que os engenheiros observem processos de degradação de ação lenta que os testes de curto prazo não detectariam.

Ao facilitar a exposição constante à temperatura a longo prazo, este equipamento transforma dados abstratos de materiais em evidências concretas sobre o crescimento de óxido e a integridade estrutural, permitindo previsões precisas de falha de componentes.

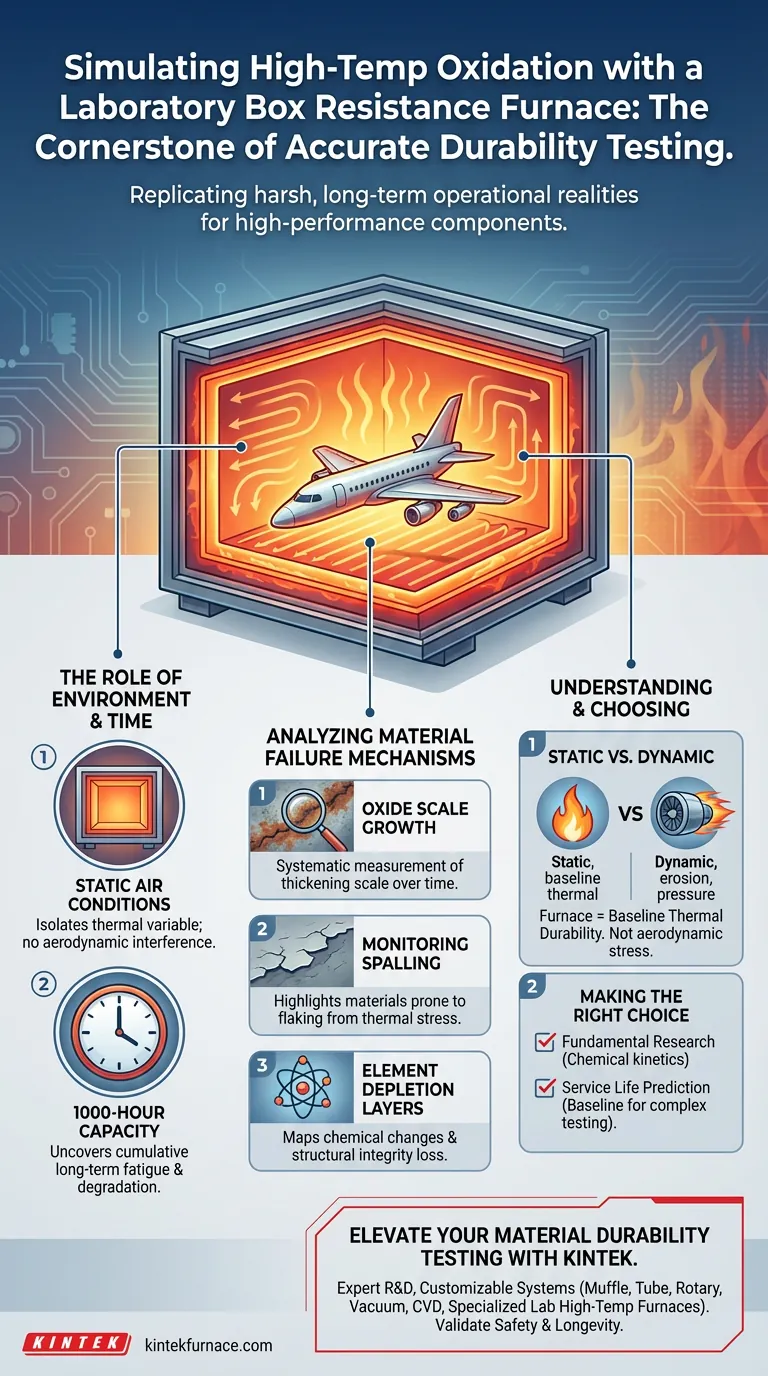

O Papel do Ambiente e do Tempo

Replicando Condições de Ar Estático

A principal função do forno de resistência de caixa é criar um ambiente de "ar estático". Ao contrário dos testes dinâmicos que introduzem fluxo de ar de alta velocidade, este forno isola a variável de exposição térmica.

Essa estabilidade permite que os pesquisadores se concentrem exclusivamente em como o material reage ao calor em uma atmosfera oxigenada, sem a interferência de forças aerodinâmicas.

A Necessidade de Testes de Longa Duração

A falha de material em motores de alto desempenho raramente acontece instantaneamente; é um processo cumulativo. O forno é projetado para sustentar operações por até 1000 horas.

Essa duração estendida é crucial para descobrir padrões de fadiga e degradação a longo prazo. Ela preenche a lacuna entre as propriedades teóricas dos materiais e a expectativa de vida útil real.

Analisando Mecanismos de Falha de Material

Investigando o Crescimento de Camadas de Óxido

Altas temperaturas fazem com que os materiais reajam com o oxigênio, formando uma camada de óxido na superfície. O forno permite a medição sistemática de como essa camada engrossa ao longo do tempo.

Compreender a taxa de crescimento dessa camada é vital para determinar quando um componente perderá sua tolerância dimensional ou condutividade térmica.

Monitorando Tendências de Descascamento

O "descascamento" ocorre quando as camadas protetoras ou oxidadas de um material se desprendem devido ao estresse térmico. O ambiente de temperatura constante destaca materiais que são propensos a esse tipo específico de falha mecânica.

Ao identificar tendências de descascamento precocemente, os engenheiros podem prever a probabilidade de geração de detritos em sistemas de motor sensíveis.

Rastreando Camadas de Esgotamento de Elementos

Com o tempo, o calor elevado faz com que elementos específicos dentro de uma liga se difundam ou evaporem, alterando a composição química do material. Isso cria "camadas de esgotamento" onde o material se torna mais fraco.

O forno facilita a evolução dessas camadas, permitindo que os cientistas mapeiem exatamente quando e como o material perde sua integridade estrutural.

Compreendendo os Compromissos

Simulação Estática vs. Dinâmica

Embora essencial para análise química e térmica, é importante reconhecer as limitações de um ambiente de "ar estático".

Este forno simula calor e oxidação, mas não replica a erosão de alta velocidade ou as pressões mecânicas encontradas em um motor de aeronave em funcionamento. Portanto, os dados derivados aqui devem ser vistos como uma linha de base para durabilidade térmica, em vez de uma simulação completa de estresse aerodinâmico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu protocolo de teste, considere exatamente qual modo de falha você está tentando isolar.

- Se o seu foco principal for Pesquisa Fundamental de Materiais: Use este forno para definir a cinética química do crescimento de camadas de óxido e esgotamento de elementos sem interferência mecânica.

- Se o seu foco principal for Previsão de Vida Útil: Use a capacidade de exposição de 1000 horas para estabelecer uma linha de base de durabilidade antes de passar para testes de rig mais complexos e dinâmicos.

O forno de resistência de caixa de laboratório fornece a linha de base isolada de alto calor necessária para validar a segurança e a longevidade de componentes aeroespaciais críticos.

Tabela Resumo:

| Recurso | Benefício no Teste de Oxidação |

|---|---|

| Ambiente de Ar Estático | Isola reações térmicas/químicas da interferência aerodinâmica. |

| Capacidade de 1000 Horas | Captura degradação e fadiga a longo prazo que faltam em testes de curto prazo. |

| Análise de Camada de Óxido | Facilita a medição precisa das taxas de crescimento e tendências de descascamento. |

| Esgotamento de Elementos | Permite o mapeamento de mudanças químicas e perda de integridade estrutural. |

Eleve Seus Testes de Durabilidade de Materiais com a KINTEK

A modelagem precisa de oxidação requer equipamentos que possam suportar os rigores da exposição a longo prazo e a altas temperaturas. Na KINTEK, capacitamos pesquisadores e fabricantes com soluções de laboratório de alto desempenho projetadas para precisão e durabilidade.

Nosso Valor para Você: Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos de alta temperatura de laboratório especializados. Todos os nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de simulação, garantindo que seus componentes aeroespaciais ou industriais sejam validados quanto à segurança e longevidade.

Pronto para transformar dados abstratos de materiais em insights concretos de desempenho? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- J. W. X. Wo, H.J. Stone. The Effect of Nb, Ta, and Ti on the Oxidation of a New Polycrystalline Ni-Based Superalloy. DOI: 10.1007/s11085-023-10218-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório de alta temperatura é utilizado na síntese de g-C3N4? Otimize a Sua Policondensação Térmica

- Quais processos térmicos podem ser realizados usando Fornos Caixa? Desbloqueie Soluções Versáteis de Tratamento Térmico

- Qual é o papel da calcinação em alta temperatura em um forno mufla? Crie Vidro Bioativo de Precisão

- Qual é a função de um forno mufla no processo de recozimento de homogeneização? Garanta uma análise precisa da liga

- Qual é a diferença entre um forno tipo caixa e um forno mufla? Entenda os principais princípios de design

- Por que a temperatura de trabalho é o fator mais crucial ao escolher um forno mufla? Garanta o Sucesso do Seu Processo com o Calor Certo

- Quais são as características operacionais dos fornos de resistência de alta temperatura tipo caixa? Alcance Precisão, Versatilidade e Confiabilidade

- Quais são as aplicações comuns dos fornos cerâmicos? Essenciais para Eletrônicos, Aeroespacial e Mais