De fato, a temperatura de trabalho é o fator mais crítico ao selecionar um forno mufla. Se um forno não consegue atingir e manter a temperatura específica que seu processo exige, todas as outras características — tamanho, sistemas de controle e intertravamentos de segurança — tornam-se irrelevantes. É o teste fundamental de aprovação/reprovação para qualquer forno em potencial.

Embora muitos fatores contribuam para uma boa decisão de compra, a temperatura de trabalho exigida é o único parâmetro não negociável. Ela dita a tecnologia central do forno, sua construção e custo, tornando-o o primeiro e mais importante filtro em seu processo de seleção.

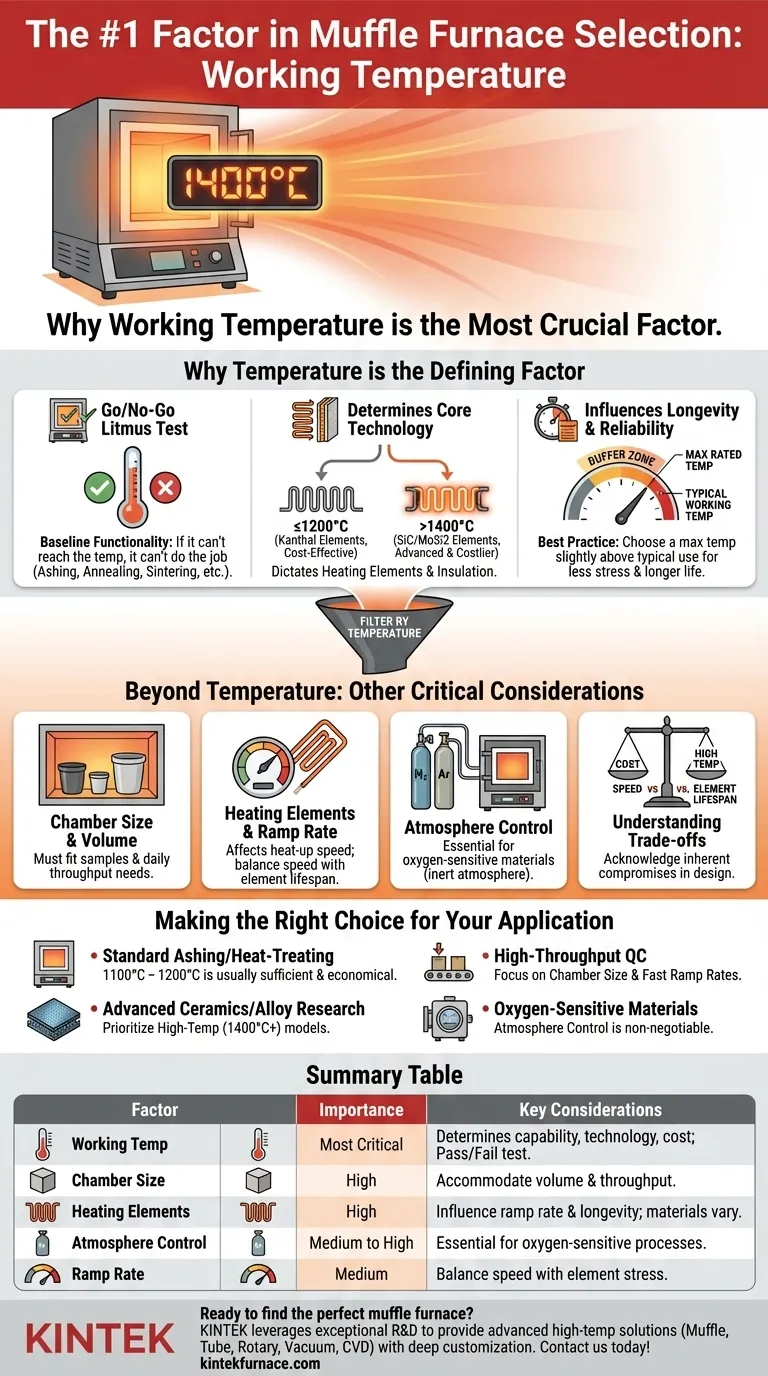

Por que a Temperatura é o Fator Determinante

Compreender por que a temperatura ocupa essa posição primordial ajuda a enquadrar toda a decisão. Não se trata apenas de atingir um número; trata-se da física e engenharia que esse número exige.

O Teste Decisivo "Vai/Não Vai"

O propósito de um forno é realizar um processo térmico específico, como calcinação, recozimento, sinterização ou tratamento térmico. Cada uma dessas aplicações possui um requisito de temperatura bem definido.

Se sua aplicação exige 1300°C e o forno é classificado apenas para 1100°C, ele simplesmente não pode realizar o trabalho. Isso torna a temperatura a linha de base absoluta para a funcionalidade.

Ela Determina a Tecnologia Central do Forno

A temperatura máxima de operação dita diretamente os componentes mais críticos e caros do forno: os elementos de aquecimento e o isolamento.

Fornecidos padrão que operam até 1100-1200°C frequentemente usam elementos Kanthal (liga FeCrAl) duráveis e econômicos. No entanto, atingir temperaturas mais altas (por exemplo, 1400°C ou mais) requer materiais mais avançados e caros, como Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2).

Isso significa que um requisito de temperatura mais alta muda fundamentalmente a engenharia do forno, levando a um aumento significativo em seu preço de compra.

Ela Influencia a Longevidade e a Confiabilidade

Operar constantemente um forno em sua temperatura máxima nominal impõe um estresse imenso sobre seus elementos de aquecimento e isolamento, encurtando sua vida útil operacional.

Uma boa prática é escolher um forno com uma temperatura máxima ligeiramente acima da sua temperatura de trabalho típica. Isso proporciona uma margem de desempenho, garantindo que o forno não seja sobrecarregado durante o uso rotineiro, o que leva a maior confiabilidade e uma vida útil mais longa.

Além da Temperatura: Outras Considerações Críticas

Depois de filtrar suas opções pela temperatura de trabalho, outros fatores entram em jogo para garantir que o forno seja o ajuste perfeito para o seu fluxo de trabalho.

Tamanho da Câmara e Volume da Amostra

As dimensões internas da câmara devem ser grandes o suficiente para acomodar suas amostras, cadinhos ou peças. Considere não apenas o tamanho de uma única amostra, mas também o rendimento que você precisa alcançar em um determinado dia.

Elementos de Aquecimento e Taxa de Rampa

A "taxa de rampa" é a velocidade com que o forno aquece até a temperatura-alvo. Para alguns processos sensíveis ao tempo ou laboratórios de controle de qualidade, uma taxa de rampa rápida é crucial para a eficiência. Isso está diretamente ligado à potência e ao tipo de elementos de aquecimento.

Controle de Atmosfera

Fornos mufla padrão operam com ar. No entanto, muitos processos de materiais avançados exigem uma atmosfera inerte (como nitrogênio ou argônio) para prevenir a oxidação. Se esta é a sua necessidade, você deve selecionar um forno projetado especificamente com portas de entrada de gás e uma câmara selada.

Compreendendo as Trocas

Uma decisão eficaz requer o reconhecimento dos compromissos inerentes ao design do forno.

Alta Temperatura vs. Custo

Esta é a troca mais significativa. Cada passo acima na capacidade de temperatura, particularmente acima de 1200°C, resulta em um aumento de preço não linear devido aos materiais exóticos necessários para elementos e isolamento. Tenha certeza de que você precisa da temperatura mais alta antes de pagar por ela.

Velocidade vs. Vida Útil do Elemento

Embora taxas de rampa rápidas sejam desejáveis para o rendimento, elas podem impor estresse térmico adicional aos elementos de aquecimento. Uma taxa de rampa mais moderada e controlada geralmente é mais suave para os componentes, contribuindo para uma vida útil mais longa.

Tamanho da Câmara vs. Uniformidade

Alcançar a uniformidade de temperatura perfeita — onde cada ponto dentro da câmara está exatamente na mesma temperatura — é mais desafiador em uma câmara maior. Para aplicações que exigem precisão extremamente alta, uma câmara menor e bem projetada pode fornecer melhores resultados.

Fazendo a Escolha Certa para Sua Aplicação

Filtre suas opções com base em seu objetivo principal.

- Se o seu foco principal é calcinação padrão ou tratamento térmico geral: Um forno econômico com temperatura máxima de 1100°C a 1200°C é quase sempre a escolha correta e mais econômica.

- Se o seu foco principal é cerâmica avançada ou pesquisa de ligas especiais: Você deve priorizar um modelo de alta temperatura (1400°C+) e orçar de acordo com a tecnologia exigida.

- Se o seu foco principal é controle de qualidade de alto rendimento: O tamanho da câmara e uma taxa de rampa rápida e programável tornam-se quase tão importantes quanto a temperatura máxima.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigênio: A disponibilidade de controle de atmosfera é uma característica não negociável que deve ser considerada juntamente com suas necessidades de temperatura.

A escolha do forno certo começa e termina com uma compreensão clara dos requisitos do seu processo, começando com o único fator que dita todos os outros: a temperatura.

Tabela Resumo:

| Fator | Importância | Considerações Chave |

|---|---|---|

| Temperatura de Trabalho | Mais Crítico | Determina a capacidade do forno, tipo de elemento e custo; atua como um teste de aprovação/reprovação para aplicações. |

| Tamanho da Câmara | Alto | Deve acomodar o volume da amostra e as necessidades de rendimento para eficiência. |

| Elementos de Aquecimento | Alto | Influenciam a taxa de rampa e a longevidade; os materiais variam com a temperatura (ex: Kanthal para ≤1200°C, SiC/MoSi2 para temperaturas mais altas). |

| Controle de Atmosfera | Médio a Alto | Essencial para processos sensíveis ao oxigênio; requer câmaras seladas e portas de gás. |

| Taxa de Rampa | Médio | Afeta a velocidade do processo e o estresse do elemento; equilibrar com a vida útil para confiabilidade. |

Pronto para encontrar o forno mufla perfeito para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja para pesquisa de materiais, controle de qualidade ou processamento industrial, garantimos controle preciso de temperatura, durabilidade e eficiência. Não deixe que as limitações de temperatura o impeçam —entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos e oferecer desempenho confiável!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água