Em sua essência, as características operacionais dos fornos de resistência de alta temperatura tipo caixa são definidas por uma síntese de controle fácil de usar, gerenciamento de temperatura de alta precisão e sistemas de segurança robustos e integrados. Esses elementos trabalham juntos para criar uma ferramenta confiável e versátil para uma ampla gama de aplicações de processamento térmico.

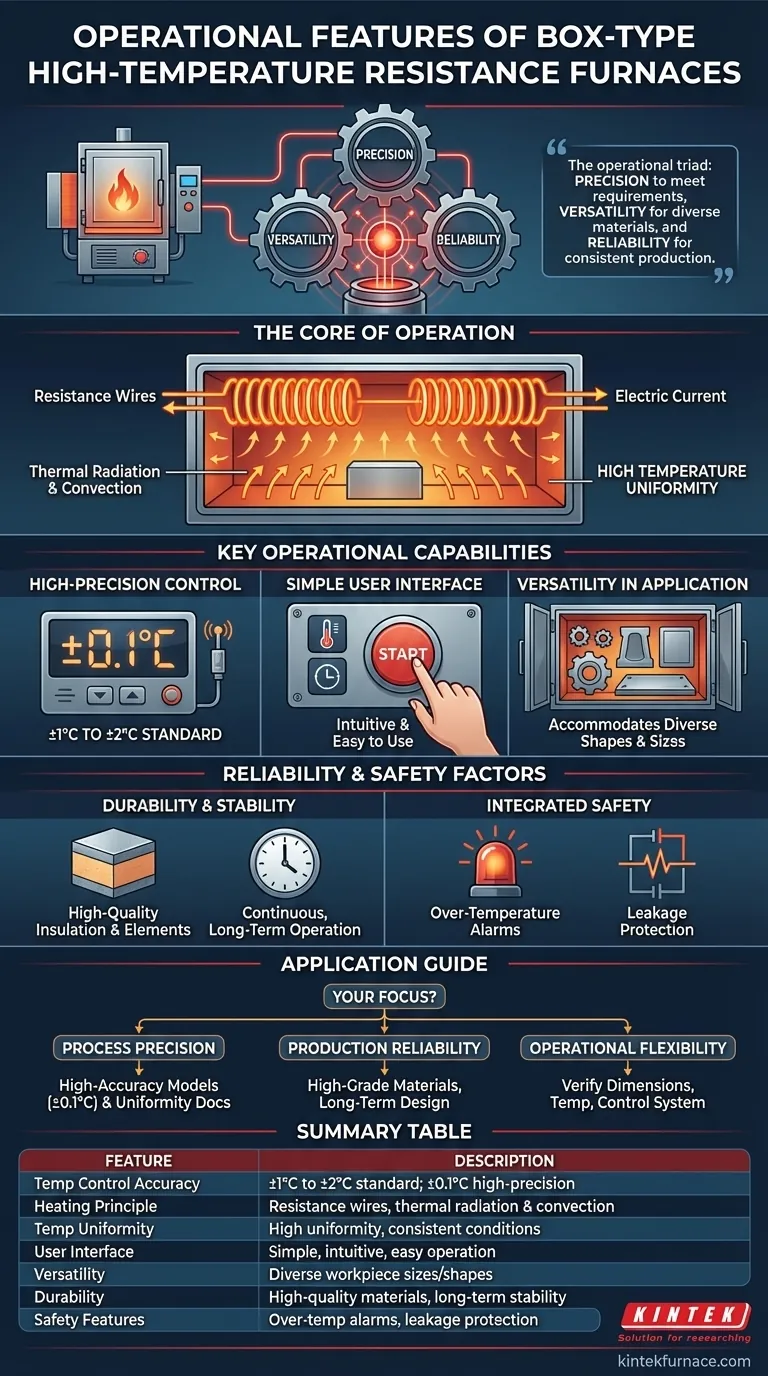

O verdadeiro valor desses fornos reside não apenas em sua capacidade de atingir altas temperaturas, mas em sua tríade operacional: a precisão para atender a requisitos de processo rigorosos, a versatilidade para lidar com diversos materiais e a confiabilidade para garantir uma produção consistente com tempo de inatividade mínimo.

O Núcleo da Operação: Como Funcionam

Para entender suas características, é essencial primeiro compreender seu design fundamental. Essa simplicidade é a base de sua flexibilidade operacional.

O Princípio de Aquecimento

Esses fornos são equipamentos de aquecimento universal que empregam fios de resistência como seus principais elementos de aquecimento. Uma corrente elétrica passa por esses elementos, gerando calor intenso.

Esse calor é então transferido para a peça de trabalho dentro da câmara principalmente através de radiação térmica e convecção, garantindo que todo o espaço seja aquecido.

Alta Uniformidade de Temperatura

Uma vantagem central derivada desse design é a alta uniformidade de temperatura. O posicionamento e a qualidade dos elementos de aquecimento garantem que o calor seja distribuído uniformemente por toda a câmara do forno.

Essa uniformidade é crítica para processos onde cada parte da peça de trabalho deve experimentar exatamente as mesmas condições térmicas para um resultado consistente.

Principais Capacidades Operacionais

As capacidades operacionais são o que tornam esses fornos indispensáveis em laboratórios e ambientes industriais. Eles são projetados para desempenho e facilidade de uso.

Controle de Temperatura de Alta Precisão

Os fornos tipo caixa modernos são equipados com sistemas de controle de temperatura de alta precisão e sensores sensíveis. Isso permite um nível excepcional de exatidão.

Os modelos padrão geralmente atingem uma precisão de controle de temperatura de ±1°C a ±2°C. Para aplicações altamente sensíveis, como recozimento de materiais semicondutores, modelos de alta precisão podem manter uma exatidão de ±0.1°C.

Interface Simples e Fácil de Usar

Apesar de suas capacidades avançadas, esses fornos são projetados para uma operação simples. A interface do usuário é tipicamente intuitiva, permitindo um fácil início, parada e ajuste de temperatura após um treinamento mínimo.

Versatilidade na Aplicação

O design do interior do forno — tipicamente espaçoso e com formato regular — oferece uma versatilidade significativa. Eles podem acomodar uma ampla variedade de tamanhos e formas de peças de trabalho, desde pequenas e delicadas peças de precisão até grandes moldes industriais.

Compreendendo os Fatores de Confiabilidade e Segurança

A confiabilidade não é apenas uma característica, mas um requisito para ambientes de produção. Esses fornos integram componentes e sistemas projetados para longevidade e segurança.

Durabilidade e Estabilidade

O desempenho a longo prazo é garantido pelo uso de elementos de aquecimento e materiais de isolamento de alta qualidade. Esses componentes são selecionados por sua alta temperatura e resistência à oxidação.

Essa construção robusta permite uma operação contínua e de longo prazo com alta estabilidade, reduzindo o tempo de inatividade da produção e as necessidades de manutenção.

Protocolos de Segurança Integrados

A segurança do operador e a proteção do equipamento são primordiais. Esses fornos incluem recursos de segurança críticos para prevenir acidentes e danos.

As principais proteções incluem alarmes de sobretemperatura, que cortam automaticamente a energia se a temperatura exceder um limite definido, e circuitos de proteção contra vazamento para prevenir riscos elétricos. Esses sistemas garantem que tanto o operador quanto o equipamento permaneçam seguros.

Como Aplicar Isso ao Seu Projeto

Escolher o forno certo requer o alinhamento de suas características operacionais com seus objetivos técnicos específicos.

- Se seu foco principal é a precisão do processo: Procure modelos que especifiquem explicitamente controladores de alta precisão (por exemplo, ±0.1°C) e forneçam documentação sobre sua uniformidade de temperatura.

- Se seu foco principal é a confiabilidade da produção: Priorize fornos construídos com elementos de aquecimento de alta qualidade e materiais de isolamento superiores, projetados para operação contínua e de longo prazo.

- Se seu foco principal é a flexibilidade operacional: Verifique se as dimensões internas do forno, a temperatura máxima e o sistema de controle podem lidar com todo o espectro de suas aplicações pretendidas.

Em última análise, compreender essas características operacionais permite que você selecione um forno que funcione não apenas como uma ferramenta, mas como uma parte precisa e confiável do seu processo.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Precisão do Controle de Temperatura | ±1°C a ±2°C padrão; ±0.1°C para modelos de alta precisão |

| Princípio de Aquecimento | Fios de resistência com radiação térmica e convecção |

| Uniformidade de Temperatura | Alta uniformidade para condições térmicas consistentes |

| Interface do Usuário | Simples e intuitiva para fácil operação |

| Versatilidade | Lida com diversos tamanhos e formas de peças de trabalho |

| Durabilidade | Elementos e isolamento de alta qualidade para estabilidade a longo prazo |

| Recursos de Segurança | Alarmes de sobretemperatura e circuitos de proteção contra vazamento |

Aprimore seu processamento térmico com os avançados fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como nossos fornos podem otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho