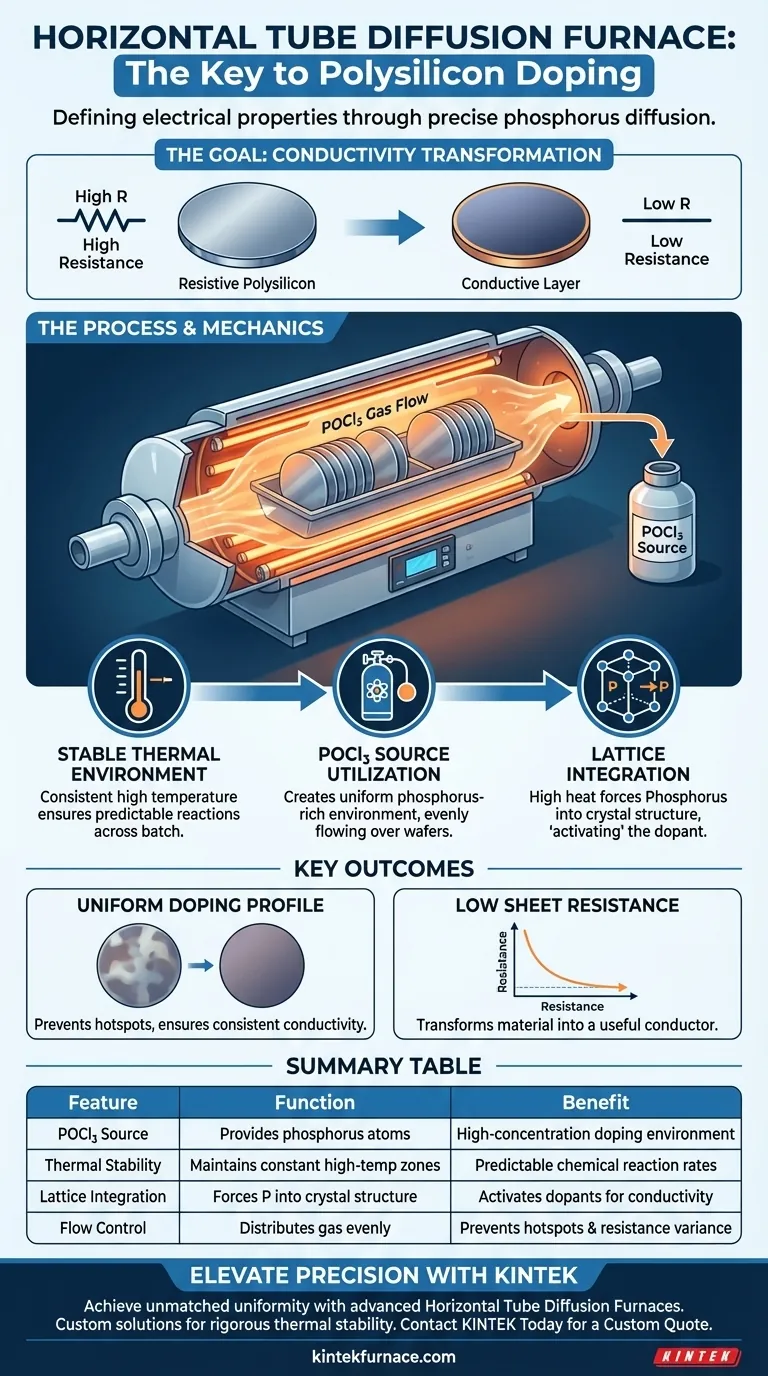

Um Forno de Difusão de Tubo Horizontal é o instrumento crítico usado para definir as propriedades elétricas das camadas de polissilício. Ele utiliza uma fonte de Oxicloreto de Fósforo (POCl3) para introduzir átomos de fósforo no material. Ao manter um ambiente de alta temperatura altamente estável, o forno garante que esses átomos se integrem uniformemente na rede cristalina do polissilício para criar uma camada condutora.

O principal objetivo deste forno é facilitar a difusão uniforme de átomos de fósforo na estrutura do polissilício, garantindo o perfil de dopagem ativo necessário para baixa resistência de superfície.

A Mecânica da Dopagem por Difusão

Criação de um Ambiente Térmico Estável

O processo de dopagem depende fortemente da energia térmica. O Forno de Difusão de Tubo Horizontal fornece um ambiente consistente e de alta temperatura.

Essa estabilidade é inegociável. Ela permite que a reação química prossiga a uma taxa previsível em todo o lote de wafers.

Utilização de POCl3 como Fonte

O processo emprega especificamente o Oxicloreto de Fósforo (POCl3) como agente dopante.

Dentro do tubo aquecido, o POCl3 cria um ambiente rico em fósforo. O design do forno garante que esse gás flua uniformemente sobre as camadas de polissilício depositadas.

Alcançando Desempenho Elétrico

Integração na Rede

A mera exposição ao fósforo não é suficiente; os átomos devem se tornar parte da estrutura do material.

O alto calor força os átomos de fósforo a migrar e se integrar na rede cristalina do polissilício. Essa integração estrutural é o que "ativa" o dopante.

Uniformidade do Perfil de Dopagem

Para que um semicondutor funcione corretamente, a condutividade deve ser consistente.

O forno garante que a difusão de fósforo seja uniforme em toda a camada. Isso evita pontos quentes ou áreas de alta resistência que poderiam causar falha no dispositivo.

Redução da Resistência de Superfície

O objetivo final deste processo é alterar a resistência elétrica do material.

Ao alcançar um perfil de dopagem ativo através do calor e da integração adequada, o processo resulta em baixa resistência de superfície. Isso transforma o polissilício de um material resistivo em um condutor útil.

Considerações Operacionais e Compromissos

A Necessidade de Altas Temperaturas

A integração na rede requer energia térmica significativa.

Embora eficaz, essa exigência de alta temperatura dita um rigoroso "orçamento térmico" para o processo de fabricação, a fim de evitar danos a outras estruturas no wafer.

Dependência da Estabilidade

O processo é altamente sensível a flutuações de temperatura.

Qualquer instabilidade no perfil de calor do forno pode levar a uma dopagem desigual. Isso resulta em resistência de superfície variável, tornando a camada de polissilício inconsistente e potencialmente inutilizável.

Otimizando o Processo de Dopagem

Para garantir os melhores resultados ao dopar camadas de polissilício, considere seus alvos de desempenho específicos.

- Se o seu foco principal é Condutividade: Priorize a estabilidade de temperatura do forno para garantir a máxima ativação de fósforo e a menor resistência de superfície possível.

- Se o seu foco principal é Consistência: Garanta que o fluxo de POCl3 e as zonas de temperatura estejam perfeitamente calibrados para alcançar um perfil de dopagem ativo uniforme em toda a rede cristalina.

O Forno de Difusão de Tubo Horizontal continua sendo o padrão para converter polissilício bruto em um componente altamente condutor e funcional.

Tabela Resumo:

| Característica | Função na Dopagem de Polissilício | Benefício |

|---|---|---|

| Fonte de POCl3 | Fornece átomos de fósforo para difusão | Cria um ambiente de dopagem de alta concentração |

| Estabilidade Térmica | Mantém zonas de alta temperatura constantes | Garante taxas de reação química previsíveis |

| Integração na Rede | Força o fósforo na estrutura cristalina | Ativa dopantes para condutividade elétrica |

| Controle de Fluxo | Distribui o gás uniformemente pelo lote de wafers | Previne pontos quentes localizados e variação de resistência |

Eleve sua Precisão em Semicondutores com a KINTEK

Pronto para alcançar uniformidade inigualável em seus perfis de dopagem? Os Fornos de Difusão de Tubo Horizontal avançados da KINTEK são projetados para a estabilidade térmica rigorosa exigida para a difusão de POCl3 e ativação de polissilício.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou produção. Não deixe que flutuações de temperatura comprometam sua resistência de superfície — confie nos especialistas em soluções de laboratório de alta temperatura.

Entre em Contato com a KINTEK Hoje para um Orçamento Personalizado

Guia Visual

Referências

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como um forno tubular vertical de zona única de temperatura facilita o crescimento de cristais únicos de PdSe2 de alta qualidade?

- Por que usar uma caixa de grafite em fornos tubulares para recozimento de Sb2Se3? Obtenha crescimento preciso de cristais e controle de vapor

- Qual papel um Forno Tubular Horizontal desempenha na preparação de cristais únicos de MoP? Domínio do Controle Cinético Térmico

- Como o manuseio de amostras difere entre fornos tubulares verticais e horizontais? Escolha o Forno Certo para o Seu Laboratório

- Quais são as vantagens de usar um forno de tubo de quartzo aquecido por indução para o recozimento de β-Ga2O3? Aumente seu Rendimento

- Qual é a importância do tratamento em forno tubular a 700°C para T-Nb2O5/RMF? Desbloqueie o Desempenho Máximo de Pseudocapacitância

- Qual o papel de um forno tubular de alta temperatura nas estruturas de contato POLO? Desbloqueie Contatos de Silício de Alta Eficiência

- Que tipo de ambiente experimental um forno tubular de alto vácuo fornece para a preparação de cerâmicas de alto desempenho?