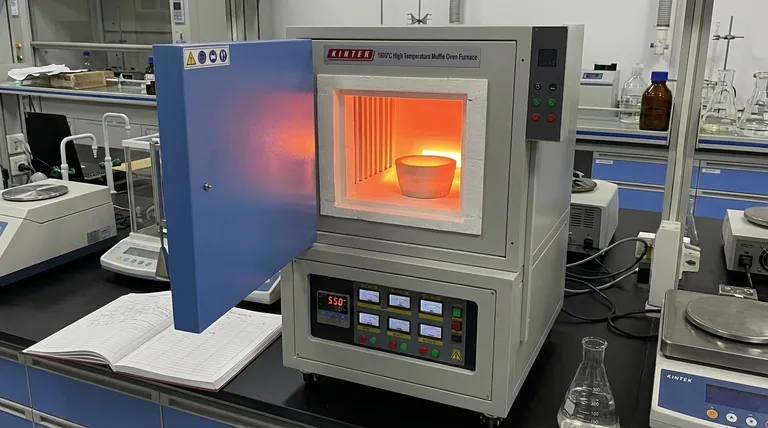

O forno mufla de alta temperatura serve como a câmara de reação precisa para criar a estrutura cristalina final do catalisador. Ele fornece um ambiente térmico estável de 550°C necessário para impulsionar a policonensação da melamina em nitreto de carbono grafítico (g-C3N4) e, simultaneamente, transformar precursores de cobre em CuO monoclínico ativo. Sem este tratamento térmico específico, o material permaneceria uma mistura de precursores inativos em vez de uma heterestrutura ternária funcional.

Ponto Principal O forno mufla não é apenas uma ferramenta de secagem; é um arquiteto estrutural. Ele orquestra uma rampa térmica controlada que garante a ligação química, encapsulamento e transformação de fase ordenada necessárias para estabilizar os sítios ativos do catalisador no suporte.

Impulsionando Transformações de Fase Essenciais

Criando o Esqueleto Fotoativo

A principal função do forno nesta fase é facilitar a policonensação térmica.

A 550°C, o precursor de melamina sofre um rearranjo químico complexo. Esta reação constrói a estrutura de nitreto de carbono grafítico (g-C3N4), que é responsável pela capacidade do catalisador de responder à luz visível.

Ativando os Componentes Metálicos

Simultaneamente, o forno converte os componentes de cobre em sua forma ativa.

O calor impulsiona a transformação de precursores de cobre em CuO monoclínico. Esta fase cristalina específica é essencial para a reatividade química do catalisador e funciona em conjunto com a camada de g-C3N4.

Engenharia da Heterestrutura

Ancorando os Sítios Ativos

O tratamento térmico vai além da simples conversão; ele integra fisicamente os componentes.

O calor facilita a ancoragem segura das partículas de CuO no suporte de SiO2. Isso cria uma base robusta que impede que os sítios metálicos ativos se lixiviem ou se desprendam durante o uso.

O Processo de Encapsulamento

O ambiente do forno garante a construção ordenada de uma heterestrutura ternária.

À medida que o g-C3N4 se forma, ele encapsula o conjunto CuO/SiO2. Este efeito de revestimento protege os centros ativos e aprimora a interação entre as diferentes camadas do catalisador.

O Papel Crítico da Taxa de Aquecimento

Prevenindo Defeitos Estruturais

A "taxa de rampa" – a rapidez com que o forno aquece – é tão crítica quanto a temperatura final.

A referência primária especifica uma taxa de aquecimento precisa de 5°C por minuto. Este ritmo controlado evita choque térmico, permitindo que a complexa heterestrutura se monte de maneira ordenada e sem defeitos.

Garantindo a Consistência do Lote

Um forno mufla de alta qualidade mantém um campo térmico estável em toda a câmara.

Esta estabilidade elimina "pontos frios" que poderiam levar a reações incompletas. Garante que cada grama do lote de catalisador passe pela mesma transformação de fase exata, assegurando um desempenho consistente.

Compreendendo os Compromissos

Tempo de Processo vs. Qualidade do Cristal

A exigência de uma taxa de rampa lenta (5°C/min) e aquecimento sustentado (geralmente várias horas) torna este um processo demorado.

Acelerar esta fase aumentando a taxa de aquecimento para economizar tempo é um erro comum. Frequentemente leva a estruturas desordenadas ou encapsulamento incompleto, degradando significativamente o desempenho catalítico.

Consumo de Energia

Manter 550°C por períodos prolongados requer um consumo significativo de energia.

Embora necessário para a síntese de SiO2@CuO/g-C3N4, este custo de energia deve ser considerado na escalabilidade da produção de catalisadores. O compromisso é um catalisador de alto desempenho versus custos operacionais mais elevados.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seu tratamento térmico para a síntese de SiO2@CuO/g-C3N4, priorize seus parâmetros com base no resultado desejado:

- Se o seu foco principal é Estabilidade Estrutural: adira estritamente à taxa de rampa de 5°C/min para garantir que o CuO esteja firmemente ancorado e totalmente encapsulado.

- Se o seu foco principal é Eficiência Fotocatalítica: verifique se o forno pode manter precisamente 550°C sem flutuações para maximizar a cristalinidade do g-C3N4 responsivo à luz visível.

A precisão no ambiente térmico é a diferença entre uma mistura solta de produtos químicos e um catalisador unificado e de alto desempenho.

Tabela Resumo:

| Parâmetro | Especificação | Papel na Síntese do Catalisador |

|---|---|---|

| Temp. Alvo | 550°C | Facilita a policonensação térmica da melamina em g-C3N4 |

| Taxa de Aquecimento | 5°C/min | Previne defeitos estruturais e garante montagem ordenada |

| Atmosfera | Ar Estável/Estático | Impulsiona a transformação de precursores em CuO monoclínico ativo |

| Objetivo do Processo | Heterestrutura | Ancora sítios ativos no suporte de SiO2 e garante encapsulamento |

Eleve a Síntese de Seus Materiais com a Precisão KINTEK

Não deixe que ambientes térmicos instáveis comprometam o desempenho do seu catalisador. A KINTEK fornece sistemas de fornos mufla e de alta temperatura líderes na indústria, projetados para as demandas rigorosas da ciência de materiais.

Por que escolher a KINTEK para seu laboratório?

- Estabilidade Térmica Inigualável: Elimine pontos frios para garantir 100% de consistência do lote.

- Controle de Precisão: Domine suas taxas de rampa de 5°C/min com controladores programáveis avançados.

- Soluções Versáteis: De fornos Mufla e Tubulares a sistemas de Vácuo e CVD, nosso equipamento é totalmente personalizável para suas necessidades exclusivas de P&D.

Entre em contato com a KINTEK hoje mesmo para consultar nossa equipe especializada de P&D e encontrar a solução de alta temperatura perfeita para o sucesso do seu laboratório.

Referências

- Ternary SiO2@CuO/g-C3N4 Nanoparticles for Solar-Driven Photoelectrocatalytic CO2-to-Fuel Conversion. DOI: 10.3390/catal15090892

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções específicas de controle de temperatura de um forno de caixa durante o crescimento de cristais únicos de InBi?

- Por que a uniformidade de temperatura é importante em um forno mufla? Garanta Resultados Precisos e Confiáveis

- Que caraterísticas de segurança estão incorporadas nos fornos de mufla?Protecções essenciais para laboratórios de alta temperatura

- Por que é necessária uma fornalha de combustão de grau industrial para sucata de fio de cobre esmaltado? Garanta o Refino de Cobre de Alta Pureza

- Como um forno mufla é utilizado durante a fase de preparação da matéria-prima? Otimize os resultados do seu laboratório hoje mesmo

- Por que um forno mufla é fundamental para nanopós de Estanato de Bário (BSO)? Alcance Pureza de Fase Precisa

- Por que é necessária uma fornalha de sinterização de precisão de alta temperatura para corpos verdes de alumina? Atingir Densidade Relativa de 97%+

- Quais indústrias comumente usam Fornos de Caixa? Descubra Suas Aplicações Versáteis em Setores Chave