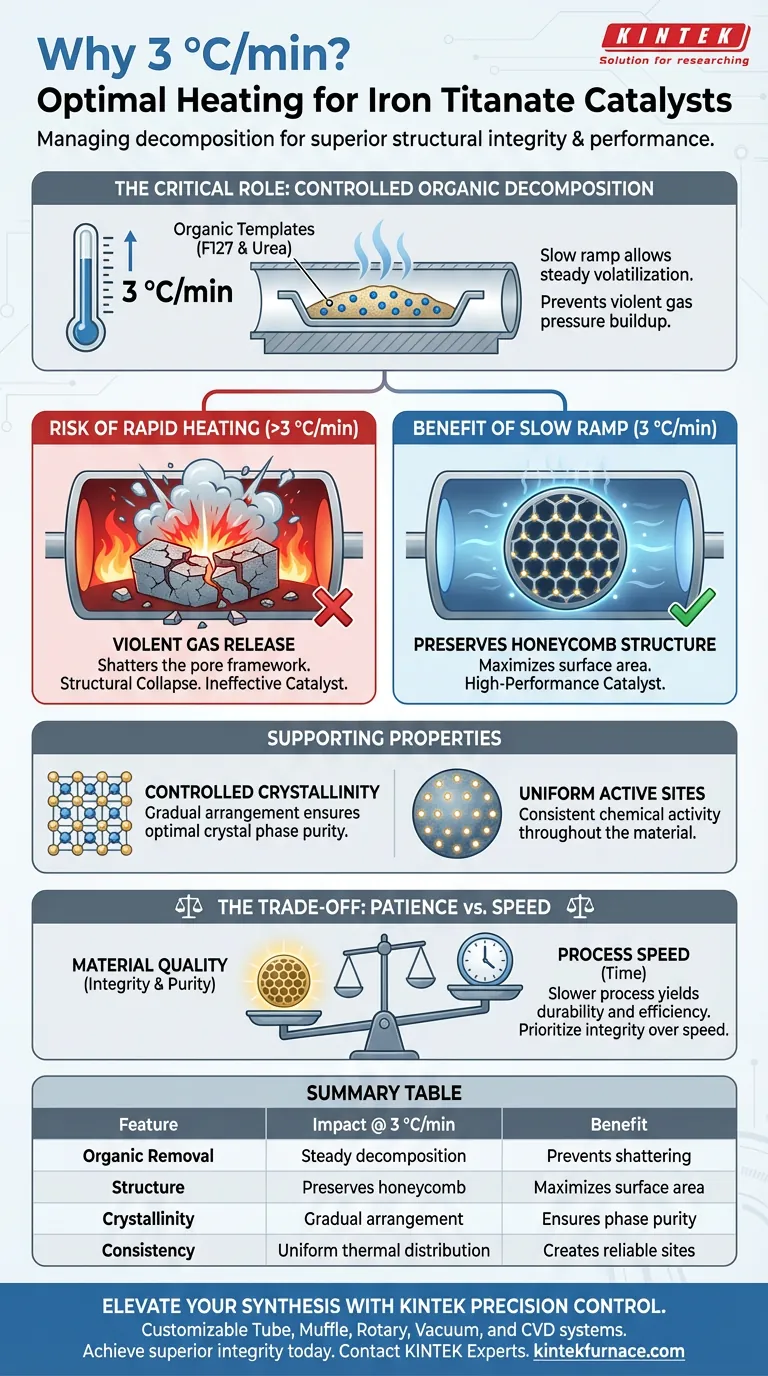

Uma taxa de aquecimento de 3 °C/min é escolhida especificamente para gerenciar a decomposição de agentes orgânicos de moldagem, como F127 e ureia, usados no processo de síntese. Essa rampa lenta e constante evita a liberação violenta de gases que ocorre durante o aquecimento rápido, garantindo que a delicada estrutura mesoporosa em favo de mel do titanato de ferro permaneça intacta.

O controle térmico preciso é o mecanismo que separa um catalisador de alto desempenho de um material colapsado. Ao limitar a taxa de aquecimento, você prioriza a integridade estrutural da rede de poros em detrimento da velocidade de processamento, garantindo atividade química consistente.

O Papel Crítico do Controle Térmico

Gerenciando a Decomposição Orgânica

Na preparação de catalisadores de titanato de ferro, agentes orgânicos como F127 e ureia atuam como moldes para dar forma ao material. Essas substâncias devem ser removidas para ativar o catalisador, mas devem ser removidas suavemente.

Uma taxa de 3 °C/min permite que esses orgânicos se decomponham e se volatilizem de maneira estável e controlada. Isso evita o acúmulo repentino de pressão que ocorre quando os orgânicos sólidos se transformam em gás muito rapidamente.

Protegendo a Estrutura em Favo de Mel

O principal risco do aquecimento rápido é a destruição da estrutura de poros. Se os moldes orgânicos saírem do material violentamente, eles podem estilhaçar a arquitetura circundante.

Mantendo a taxa baixa, você preserva a integridade da rede mesoporosa em favo de mel. Essa estrutura específica é vital porque maximiza a área superficial disponível para reações catalíticas.

Propriedades Cristalinas e Químicas

Alcançando Cristalidade Controlada

Além da porosidade, a taxa de aquecimento dita como a rede atômica do titanato de ferro se forma. Uma rampa lenta fornece a energia térmica necessária para que os átomos se organizem corretamente sem choque térmico.

Isso resulta em cristalidade controlada, garantindo que o material final tenha a fase cristalina específica necessária para um desempenho ideal.

Sítios Ativos Uniformes

Embora a referência principal se concentre na estrutura de poros, o princípio geral de operação do forno tubular reforça a necessidade de uniformidade. O gerenciamento térmico preciso garante que as mudanças químicas ocorram uniformemente em todo o material.

Assim como com carvão ativado ou precursores de metal suportados, um ambiente controlado permite o ajuste gradual das propriedades químicas sem danificar o suporte físico.

Compreendendo os Compromissos

Eficiência do Processo vs. Qualidade do Material

O compromisso mais significativo com uma taxa de aquecimento de 3 °C/min é o tempo. Este é um processo lento que estende significativamente a duração total da síntese.

No entanto, na preparação de catalisadores, a eficiência no forno geralmente leva ao fracasso no reator. Acelerar essa etapa arrisca o colapso dos poros, o que torna o catalisador ineficaz, independentemente de quão rapidamente ele foi produzido.

Sensibilidade aos Precursores

É importante notar que essa taxa é específica para a natureza volátil dos agentes utilizados (ureia/F127). A alteração do agente de moldagem pode permitir taxas mais rápidas ou exigir taxas ainda mais lentas.

O padrão de 3 °C/min é um equilíbrio calculado, otimizado especificamente para lidar com o volume de liberação de gás desses moldes orgânicos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a Área Superficial Máxima: Adira estritamente à taxa de 3 °C/min para evitar o colapso da estrutura mesoporosa em favo de mel.

- Se o seu foco principal é a Pureza de Fase: Mantenha a rampa lenta para permitir o arranjo ordenado da rede cristalina e a cristalidade controlada.

- Se o seu foco principal é a Velocidade do Processo: Reconheça que o aumento da taxa aumenta significativamente o risco de defeitos estruturais e menor atividade catalítica.

Em última análise, a paciência investida durante a fase de rampa térmica é o fator decisivo na durabilidade estrutural e eficiência do catalisador final.

Tabela Resumo:

| Característica | Impacto da Taxa de 3 °C/min | Benefício para o Catalisador |

|---|---|---|

| Remoção de Orgânicos | Decomposição estável de F127 e Ureia | Previne acúmulo de gás e estilhaçamento do material |

| Estrutura | Preserva a rede mesoporosa em favo de mel | Maximiza a área superficial para reações |

| Cristalidade | Arranjo gradual da rede atômica | Garante pureza ideal da fase cristalina |

| Consistência | Distribuição térmica uniforme | Cria sítios ativos confiáveis e de alta atividade |

Eleve a Sua Síntese de Materiais com Controle de Precisão

Não deixe o colapso estrutural minar sua pesquisa. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializada. Nossos sistemas de Tubos, Muflas, Rotativos, a Vácuo e CVD de alta precisão são totalmente personalizáveis para atender às taxas de aquecimento exatas exigidas para a preparação delicada de catalisadores.

Alcance cristalinidade superior e integridade estrutural hoje mesmo.

Entre em Contato com os Especialistas da KINTEK Agora

Guia Visual

Referências

- Moses D. Ashie, Bishnu Prasad Bastakoti. Photocatalytic Hydrogen Evolution Using Mesoporous Honeycomb Iron Titanate. DOI: 10.1002/smll.202310927

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- A que se refere o design "split" num forno de tubo dividido (zona única)?Desbloquear o acesso fácil e a precisão

- Quais funções um forno de tubo de quartzo de alta temperatura desempenha? Síntese Precisa de Suportes de Carbono Dopados

- Que desafios o mercado de fornos tubulares de 70mm enfrenta? Supere Obstáculos Técnicos, de Qualidade e Segurança

- Quais são as aplicações dos fornos de tubo vertical de leito fluidizado? Obtenha Aquecimento Uniforme para Materiais em Pó

- Como um forno tubular de alta temperatura facilita a simulação da combustão de carvão? Dominando P&D Industrial

- Qual o papel de um forno tubular de alto vácuo (CVD) na síntese de HEA@CNT? Crescimento In-Situ de Nanocompósitos Mestre

- Como um forno tubular facilita a ativação e a modelagem de nanofios de NiCoO2? Otimize o desempenho do seu catalisador

- Qual é a diferença entre um forno tubular a vácuo e um forno tubular padrão? Escolha o Forno Certo para o Seu Laboratório