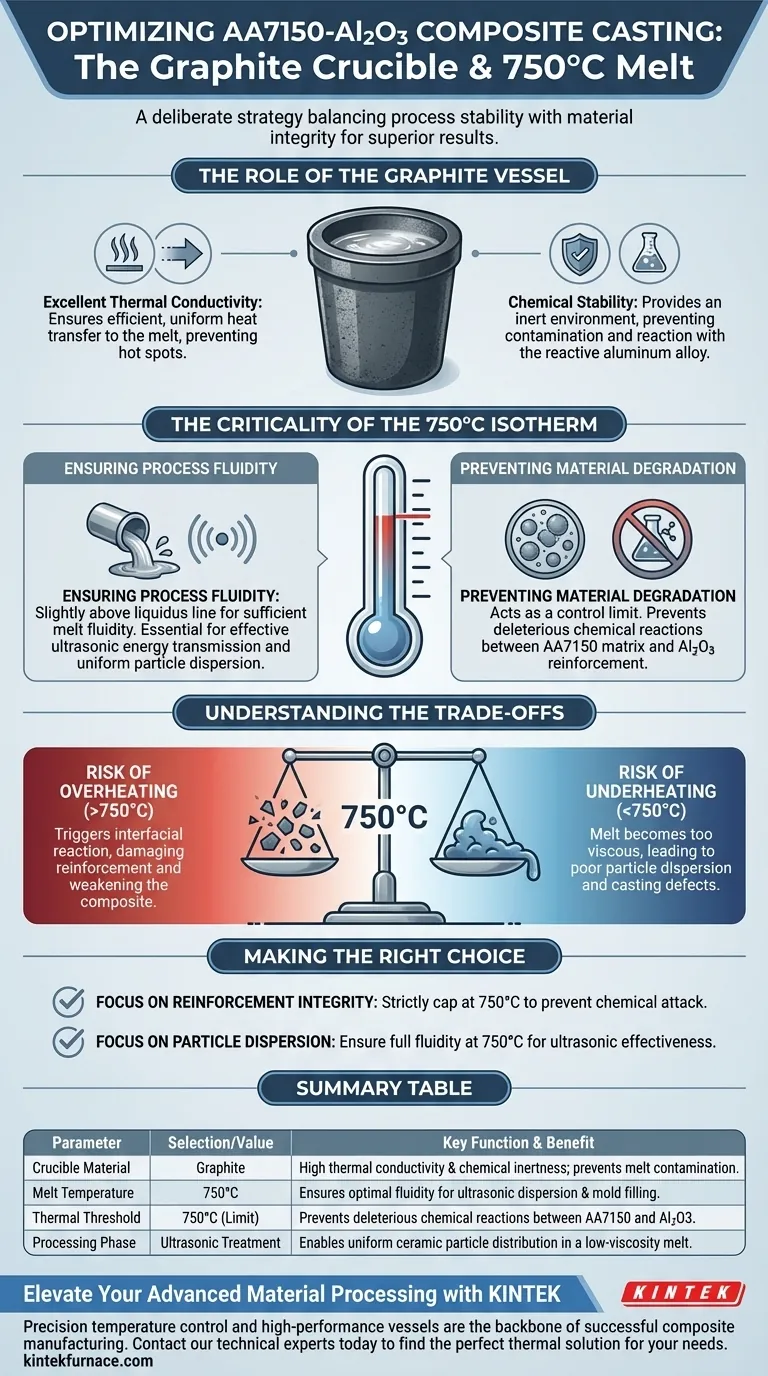

A seleção de um cadinho de grafite e uma temperatura de manutenção específica de 750°C é uma estratégia deliberada para equilibrar a estabilidade do processo com a integridade do material. O grafite fornece um recipiente quimicamente inerte e altamente condutor, enquanto a temperatura precisa garante que a liga de alumínio AA7150 seja suficientemente fluida para o processamento ultrassônico e a fundição, sem ficar tão quente a ponto de degradar quimicamente o reforço de Al2O3.

O sucesso na fundição de compósitos AA7150-Al2O3 depende da manutenção de uma janela térmica rigorosa. 750°C é o limiar crítico que permite a dispersão ultrassônica eficaz e o fluxo de fundição, ao mesmo tempo que previne reações químicas adversas entre a matriz metálica e o reforço cerâmico.

O Papel do Recipiente de Grafite

Condutividade Térmica e Resistência

O grafite é escolhido principalmente pela sua excelente condutividade térmica. Esta propriedade garante que o calor seja transferido de forma eficiente e uniforme para a fusão, prevenindo pontos quentes ou gradientes de temperatura irregulares.

Além disso, o grafite possui alta resistência a altas temperaturas, permitindo-lhe manter a integridade estrutural sob as intensas cargas térmicas necessárias para a fusão de ligas de alumínio.

Estabilidade Química

O cadinho não deve contaminar a liga. O grafite fornece um ambiente químico estável para a fusão.

Esta inércia impede que o próprio recipiente reaja com a liga de alumínio reativa, garantindo que o compósito final mantenha a composição química pretendida.

A Criticidade do Isoterma de 750°C

Garantindo a Fluidez do Processo

A fusão é mantida a 750°C porque esta temperatura está ligeiramente acima da linha de solidus da liga.

A esta temperatura, o metal atinge fluidez de fusão suficiente. Esta baixa viscosidade é essencial para a transmissão eficaz de energia ultrassônica durante a fase de dispersão, garantindo que as partículas de Al2O3 sejam distribuídas uniformemente.

A fluidez também é crítica para a subsequente fundição em molde, permitindo que o metal preencha as complexidades do molde antes de solidificar.

Prevenindo a Degradação do Material

Embora o calor elevado melhore o fluxo, o calor excessivo é perigoso para a qualidade do compósito.

Manter a temperatura a 750°C atua como um limite de controlo para prevenir reações químicas deletérias.

Se a temperatura subir significativamente mais, a matriz (AA7150) pode reagir quimicamente com a fase de reforço (Al2O3). Isto degrada o reforço e compromete as propriedades mecânicas do compósito final.

Compreendendo os Compromissos

O Risco de Sobre-aquecimento

Exceder 750°C desloca o equilíbrio da fluidez para a reatividade.

Embora o metal possa fluir melhor, corre o risco de desencadear uma reação interfacial entre o alumínio e a alumina. Isto danifica a fase de reforço, tornando o compósito mais fraco apesar do melhor preenchimento.

O Risco de Sub-aquecimento

Descer significativamente abaixo de 750°C arrisca cruzar a linha de solidus demasiado cedo.

Se a fusão for demasiado viscosa, a transmissão de energia ultrassônica torna-se ineficiente, levando a uma má dispersão de partículas. Além disso, o metal pode solidificar prematuramente durante a fundição, causando defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a produção de um compósito AA7150-Al2O3 de alta qualidade, siga estes princípios operacionais:

- Se o seu foco principal é a Integridade do Reforço: Limite estritamente a sua temperatura a 750°C para evitar que a matriz ataque quimicamente as partículas de Al2O3.

- Se o seu foco principal é a Dispersão de Partículas: Certifique-se de que a fusão permanece totalmente fluida (a 750°C) para permitir que a energia ultrassônica quebre eficazmente os aglomerados.

Ao utilizar um recipiente de grafite e fixar a temperatura em 750°C, mantém a janela estreita necessária tanto para uma excelente capacidade de fundição como para propriedades de material superiores.

Tabela Resumo:

| Parâmetro | Seleção/Valor | Função Chave & Benefício |

|---|---|---|

| Material do Cadinho | Grafite | Alta condutividade térmica & inércia química; previne a contaminação da fusão. |

| Temperatura de Fusão | 750°C | Garante fluidez ótima para dispersão ultrassônica & preenchimento de molde. |

| Limiar Térmico | 750°C (Limite) | Previne reações químicas deletérias entre AA7150 e Al2O3. |

| Fase de Processamento | Tratamento Ultrassônico | Permite a distribuição uniforme de partículas cerâmicas numa fusão de baixa viscosidade. |

Eleve o Seu Processamento de Materiais Avançados com a KINTEK

O controlo preciso da temperatura e os recipientes de alto desempenho são a espinha dorsal da fabricação de compósitos bem-sucedida. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades únicas de compósitos de AA7150-Al2O3 ou de matriz metálica.

Pronto para alcançar integridade de material e estabilidade de processo superiores?

Contacte os nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório ou linha de produção.

Guia Visual

Referências

- K. Chinna Maddaiah, R. Pramod. Studies on the Mechanical, Strengthening Mechanisms and Tribological Characteristics of AA7150-Al2O3 Nano-Metal Matrix Composites. DOI: 10.3390/jcs8030097

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais considerações técnicas se aplicam ao uso de uma placa de aquecimento de laboratório de precisão? Síntese de K2Ca3(ReO4)8·4H2O

- Qual é o papel de um pirômetro óptico na soldagem por difusão? Garanta precisão em simulações de alta temperatura

- Qual é a importância de usar um forno de secagem por explosão termostático elétrico de laboratório para o controle de umidade de briquetes de biomassa?

- Como um sistema de Recozimento Térmico Rápido (RTA) difere de uma placa quente padrão? Otimizar a Cristalização de Perovskita

- Qual é a utilidade específica dos cadinhos em aplicações de laboratório de alta temperatura? Precisão e Integridade Térmica

- Qual é a função do sistema de aquecimento do substrato para filmes finos de WS2? Otimizar a Cristalinidade e Aderência

- Qual é melhor, cadinho de grafite ou cerâmica? Combine seu material e processo para uma fusão ideal

- Por que a baixa expansão térmica do quartzo é importante para aplicações de laboratório? Garanta Segurança e Precisão em Experimentos de Alta Temperatura