Em resumo, a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um método líder para criar filmes finos de diamante porque produz material excepcionalmente puro com um alto grau de controle. Ela consegue isso usando micro-ondas para gerar um plasma limpo, denso e estável, sem os eletrodos ou filamentos contaminantes encontrados em outras técnicas, garantindo que o diamante resultante seja da mais alta qualidade.

A principal vantagem da MPCVD é a sua capacidade de criar um plasma de alta energia que está fisicamente isolado de qualquer hardware interno. Este design sem eletrodo é a chave para prevenir a contaminação, resultando em filmes de diamante com pureza e integridade estrutural inigualáveis.

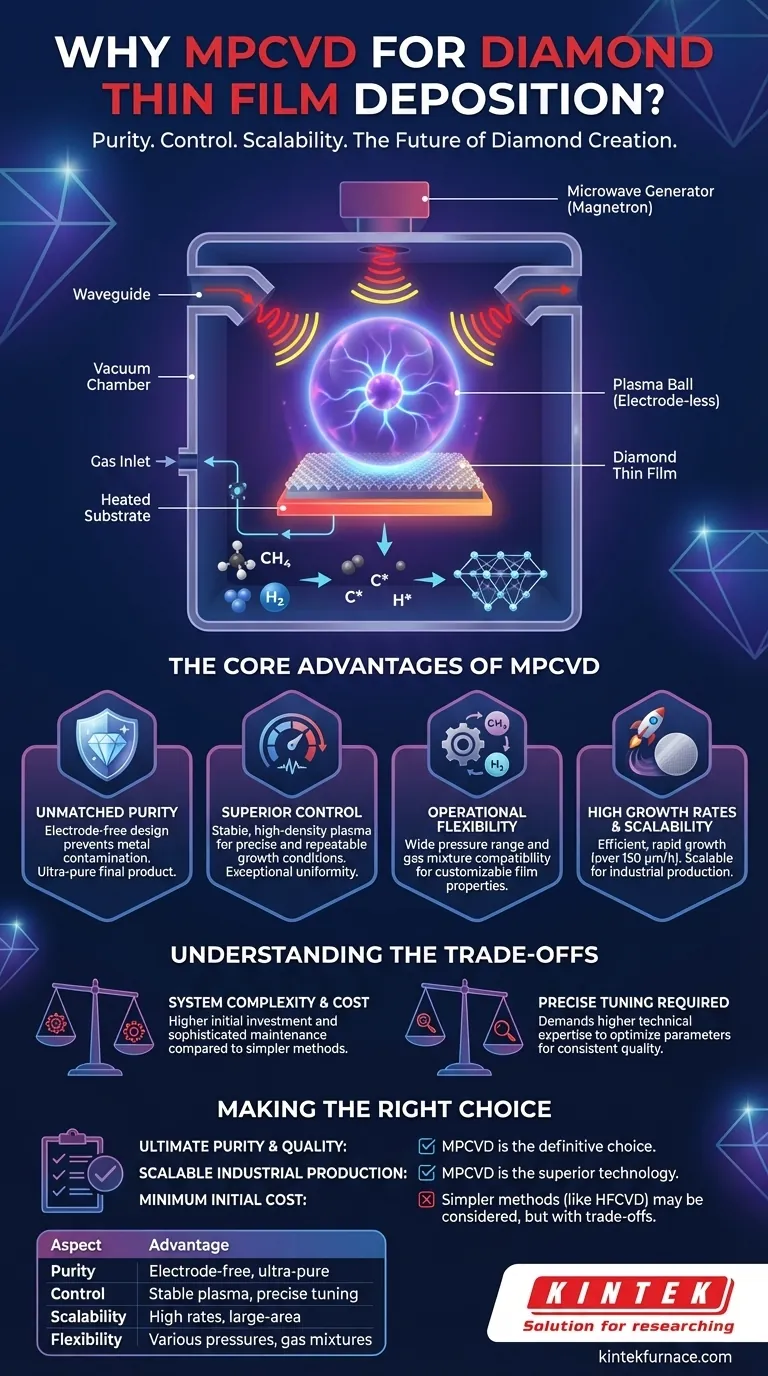

O Princípio Central: Como Funciona a MPCVD

Para entender por que a MPCVD é tão eficaz, devemos primeiro compreender seu mecanismo fundamental. O processo é uma aplicação sofisticada da física de plasma à ciência dos materiais.

Gerando Plasma com Micro-ondas

Um sistema MPCVD usa um magnetron — o mesmo componente encontrado em um forno de micro-ondas — para gerar micro-ondas de alta potência. Estas são canalizadas para uma câmara de vácuo contendo um substrato e uma mistura de gases, tipicamente uma pequena quantidade de metano em uma grande quantidade de hidrogênio.

A intensa energia das micro-ondas excita o gás, retirando elétrons de seus átomos e criando uma bola brilhante de plasma.

Decompondo Gases para a Deposição

Dentro deste plasma, o campo eletromagnético oscilante faz com que os elétrons colidam violentamente com as moléculas de gás. Este processo decompõe eficientemente os gases precursores (metano e hidrogênio) em espécies altamente reativas, incluindo radicais de carbono e hidrogênio atômico.

O hidrogênio atômico desempenha um papel crucial ao gravar seletivamente qualquer carbono não-diamante (grafite) que tente se formar, garantindo o crescimento de uma estrutura de diamante pura.

Formando o Filme de Diamante

Os radicais de carbono desejados pousam então em um substrato aquecido colocado dentro da câmara. Sob temperatura e pressão precisamente controladas, esses radicais se ligam, arranjando-se na forte rede tetraédrica de um cristal de diamante. Este processo continua camada por camada, formando um filme de diamante de alta qualidade.

Principais Vantagens Sobre Outros Métodos

A abordagem única da MPCVD oferece várias vantagens distintas que a separam de métodos mais antigos, como o CVD de Filamento Quente (HFCVD) ou o CVD de Jato de Arco DC.

Pureza Inigualável: A Vantagem Livre de Eletrodos

A vantagem mais significativa é a evitação de contaminação. Métodos como o HFCVD usam um filamento de tungstênio quente dentro da câmara, que pode se degradar e introduzir impurezas metálicas no filme de diamante. A MPCVD não possui eletrodos ou filamentos internos.

Como o plasma é gerado e contido por um campo eletromagnético, ele não toca as paredes da câmara, prevenindo ainda mais a contaminação e garantindo um produto final ultrapuro.

Controle e Estabilidade Superiores do Plasma

A MPCVD gera um plasma de alta densidade, grande área e altamente estável. Esta estabilidade permite um controle preciso e repetível sobre as condições de crescimento.

O resultado é uma uniformidade excepcional em todo o substrato, o que é fundamental para aplicações industriais onde propriedades de material consistentes são necessárias em wafers grandes.

Flexibilidade Operacional

O método opera efetivamente em uma ampla faixa de pressões e é compatível com várias misturas de gases. Essa flexibilidade permite que pesquisadores e engenheiros ajustem as propriedades do filme, como tamanho de grão, estresse e características elétricas, para aplicações específicas.

Altas Taxas de Crescimento e Escalabilidade

Sistemas MPCVD modernos podem atingir altas taxas de crescimento, por vezes excedendo 150 micrômetros por hora. Esta eficiência, combinada com a capacidade de produzir filmes de grande área, torna o processo altamente escalável tanto para pesquisa laboratorial quanto para produção industrial em grande volume.

Compreendendo as Trocas (Trade-offs)

Embora a MPCVD seja poderosa, é essencial reconhecer suas complexidades associadas. Nenhuma tecnologia está isenta de trocas.

Complexidade do Sistema e Custo Inicial

Um reator MPCVD é um equipamento complexo. Requer um gerador de micro-ondas, guias de onda, um sistema de vácuo, controladores de fluxo de gás precisos e sistemas de monitoramento de temperatura como pirômetros ópticos.

Essa complexidade geralmente se traduz em um investimento inicial mais alto e uma manutenção mais sofisticada em comparação com sistemas mais simples, como o HFCVD.

A Necessidade de Ajuste Preciso

Atingir um plasma ideal e estável requer engenharia cuidadosa e ajuste da cavidade de micro-ondas e entrega de energia. Fatores como geometria da câmara, pressão e composição do gás devem ser perfeitamente equilibrados.

Isso significa que operar um sistema MPCVD de forma eficaz exige um nível mais alto de conhecimento técnico para sintonizar os parâmetros específicos para um crescimento consistente e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a escolha do método de deposição depende do seu objetivo principal. Entender os pontos fortes da MPCVD permite alinhar a tecnologia com as necessidades do seu projeto.

- Se seu foco principal é a pureza e qualidade máxima do filme: A MPCVD é a escolha definitiva devido ao seu ambiente de plasma livre de contaminação e altamente controlado.

- Se seu foco principal é a produção industrial escalável: As altas taxas de crescimento, a uniformidade de grande área e a repetibilidade da MPCVD a tornam a tecnologia superior para fabricação.

- Se seu foco principal é minimizar o custo de capital inicial para experimentos básicos: Um método mais simples como o HFCVD pode ser considerado, mas você deve estar preparado para aceitar a troca inerente na potencial contaminação do filme e no controle do processo.

Ao aproveitar a energia limpa para criar um ambiente de crescimento imaculado, a MPCVD possibilita a criação de materiais de diamante de próxima geração.

Tabela Resumo:

| Aspecto | Vantagem |

|---|---|

| Pureza | O design livre de eletrodo previne contaminação, garantindo filmes de diamante ultrapuros. |

| Controle | O plasma estável permite o ajuste preciso das condições de crescimento para filmes uniformes e de alta qualidade. |

| Escalabilidade | Altas taxas de crescimento e deposição de grande área suportam a produção industrial eficiente. |

| Flexibilidade | Opera em várias pressões e misturas de gases para propriedades de filme personalizáveis. |

Desbloqueie o potencial da MPCVD para suas necessidades laboratoriais ou industriais! A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais exclusivos, entregando filmes de diamante de alta pureza com eficiência e escalabilidade aprimoradas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza