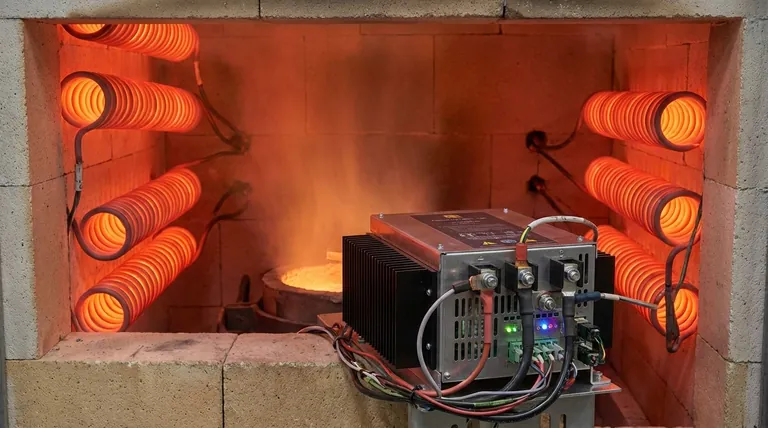

As bobinas de aquecimento em fornos de alta temperatura são fontes de energia bruta que requerem gerenciamento inteligente para funcionar corretamente. Os reguladores de potência servem como a interface crítica, ajustando dinamicamente a saída elétrica para as bobinas para corresponder aos requisitos térmicos específicos da sua aplicação de processamento de metais.

Enquanto o controlador do forno atua como o cérebro, o regulador de potência atua como o músculo, traduzindo sinais de controle de baixa tensão em ajustes de alta potência. Essa modulação é a única maneira de transformar eletricidade bruta em perfis de calor precisos e estáveis, sem flutuações de temperatura prejudiciais.

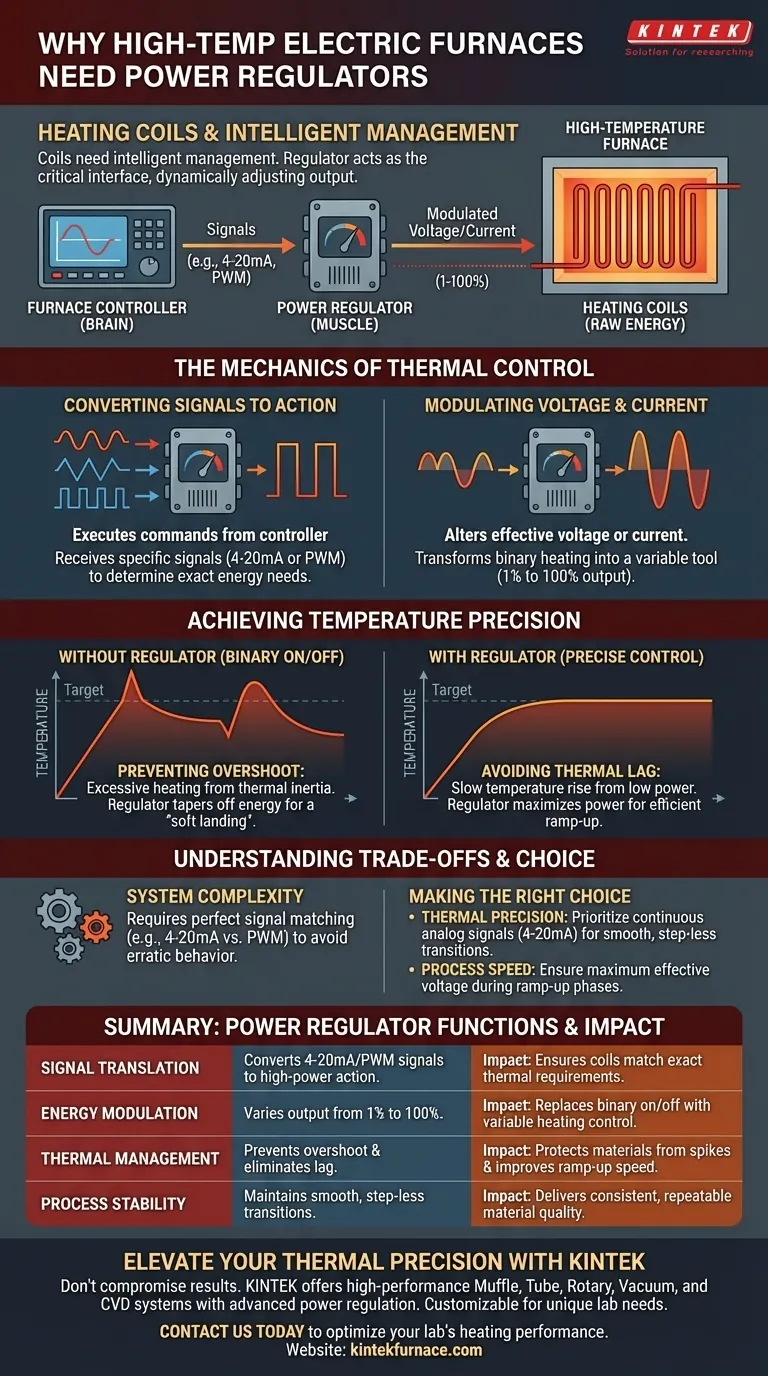

A Mecânica do Controle Térmico

Convertendo Sinais em Ação

Os reguladores de potência não tomam decisões; eles executam comandos com base na entrada do controlador do forno. Eles recebem sinais de controle específicos, tipicamente 4-20mA ou Modulação por Largura de Pulso (PWM).

Esses sinais informam ao regulador exatamente quanta energia o sistema requer em qualquer momento específico para manter o estado de processo desejado.

Modulando Tensão e Corrente

Ao receber o sinal de controle, o regulador altera a tensão ou corrente efetiva entregue às bobinas de aquecimento.

Essa capacidade transforma o elemento de aquecimento de um dispositivo binário (simplesmente ligado ou desligado) em uma ferramenta variável. Permite que o forno forneça de 1% a 100% de sua saída potencial com base nas necessidades imediatas.

Alcançando Precisão de Temperatura

Prevenindo o Overshoot de Temperatura

Um risco importante no processamento de metais é o aquecimento excessivo, frequentemente causado pela inércia térmica quando as bobinas operam em potência total por muito tempo.

Os reguladores de potência mitigam isso diminuindo gradualmente a entrada de energia à medida que o forno se aproxima do seu ponto de ajuste. Esse "pouso suave" evita que a temperatura ultrapasse o intervalo alvo.

Evitando o Atraso Térmico

Por outro lado, se a entrega de energia for muito baixa ou estática, o sistema sofre de uma lenta elevação de temperatura.

Os reguladores maximizam dinamicamente a entrega de energia durante as fases iniciais de rampa. Isso garante que o forno atinja a temperatura operacional de forma eficiente, sem os atrasos associados à potência insuficiente.

Compreendendo os Compromissos

Complexidade e Compatibilidade do Sistema

Embora os reguladores de potência sejam essenciais para a precisão, eles introduzem uma camada de complexidade no projeto do forno.

O regulador deve ser perfeitamente compatível com o tipo de sinal do controlador (por exemplo, 4-20mA vs. PWM) para funcionar corretamente. Uma incompatibilidade na interpretação do sinal pode levar a um comportamento de aquecimento errático, prejudicando o propósito do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o desempenho do seu forno, selecione uma estratégia de regulação que se alinhe com suas necessidades específicas de processamento:

- Se o seu foco principal é a Precisão Térmica: Priorize reguladores que suportem sinais analógicos contínuos (como 4-20mA) para garantir transições de energia suaves e sem degraus.

- Se o seu foco principal é a Velocidade do Processo: Certifique-se de que seu regulador esteja calibrado para fornecer tensão efetiva máxima durante as fases de rampa para eliminar a lenta elevação da temperatura.

O regulador de potência correto transforma um elemento de aquecimento simples em um instrumento de precisão capaz de perfis térmicos complexos.

Tabela Resumo:

| Recurso | Função do Regulador de Potência | Impacto no Processamento de Metais |

|---|---|---|

| Tradução de Sinal | Converte sinais 4-20mA/PWM em ação de alta potência | Garante que as bobinas correspondam aos requisitos térmicos exatos |

| Modulação de Energia | Varia a saída de 1% a 100% | Substitui o liga/desliga binário por controle de aquecimento variável |

| Gerenciamento Térmico | Previne overshoot e elimina atraso térmico | Protege materiais contra picos e melhora a velocidade de rampa |

| Estabilidade do Processo | Mantém transições de energia suaves e sem degraus | Entrega qualidade de material consistente e repetível |

Eleve Sua Precisão Térmica com a KINTEK

Não deixe que o gerenciamento ineficiente de energia comprometa os resultados do seu processamento de metais. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos personalizáveis com regulação de potência avançada para atender às suas necessidades exclusivas de laboratório.

Nossos fornos de alta temperatura projetados com precisão garantem perfis de calor estáveis, prevenindo o overshoot de temperatura e reduzindo o atraso térmico para uma eficiência superior. Entre em contato conosco hoje para descobrir como a KINTEK pode otimizar o desempenho de aquecimento do seu laboratório.

Guia Visual

Referências

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais materiais são comumente usados em elementos de aquecimento e por quê? Descubra as Melhores Escolhas para Seus Sistemas Térmicos

- O que é resistência ao choque térmico e por que ela é importante para materiais de alta temperatura? Garanta Durabilidade em Calor Extremo

- Em quais aplicações industriais os elementos de aquecimento de SiC são particularmente úteis? Essencial para processos de metal, vidro e semicondutores de alta temperatura

- Qual é a temperatura operacional do SiC? Desbloqueie um Desempenho Confiável Até 1600°C

- Qual é a faixa de temperatura operacional para elementos de aquecimento de Nicromo? Maximizando a Vida Útil e o Desempenho

- Quais são os limites de temperatura de operação para resistores de SiC 'de uma peça' e 'de três peças' em atmosferas de ar ou inertes? Garanta Longevidade e Desempenho

- O que é a Tecnologia Serpentine em elementos de aquecimento? Soluções de Aquecimento de Alta Temperatura e Alto Risco

- Qual é a composição e as principais propriedades das ligas de Níquel-Cromo (NiCr)? Descubra Soluções de Aquecimento de Alto Desempenho