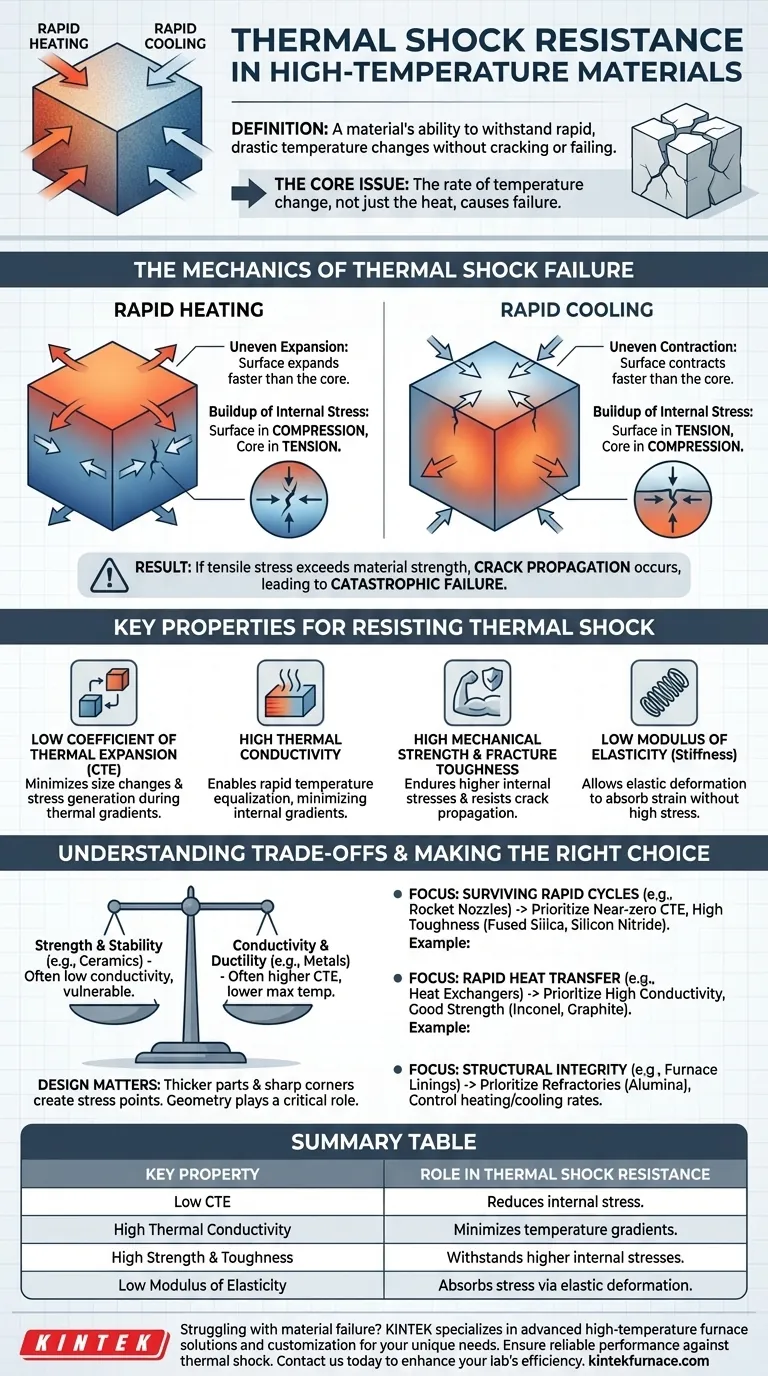

Resistência ao choque térmico é a capacidade de um material suportar mudanças rápidas e drásticas de temperatura sem rachar, fraturar ou falhar de outra forma. Esta propriedade é criticamente importante para materiais usados em ambientes de alta temperatura porque o aquecimento ou resfriamento desigual cria poderosas tensões mecânicas internas que podem facilmente exceder a resistência de um material, levando a falhas catastróficas.

A questão central não é simplesmente o calor, mas a taxa de variação de temperatura. Um material falha por choque térmico quando uma parte dele tenta expandir ou contrair muito mais rápido do que outra parte, criando forças internas que literalmente o despedaçam.

A Mecânica da Falha por Choque Térmico

Para entender por que a resistência ao choque térmico é importante, você deve primeiro entender a física da falha que ela previne. O processo é um resultado direto das propriedades físicas de um material interagindo sob estresse térmico.

Expansão e Contração Desiguais

Quando um objeto é aquecido ou resfriado rapidamente, sua temperatura superficial muda muito mais rápido do que sua temperatura interna ou "central".

Como os materiais se expandem quando aquecidos e se contraem quando resfriados, a camada superficial tenta mudar de tamanho enquanto o núcleo ainda não alcançou, criando tensões internas.

O Acúmulo de Tensão Interna

Essa diferença de expansão ou contração entre a superfície e o núcleo cria forças internas poderosas.

Durante o aquecimento rápido, a superfície em expansão é restringida pelo núcleo frio e não expandido, colocando a superfície em compressão e o núcleo em tração. Durante o resfriamento rápido, a superfície em contração puxa o núcleo quente e expandido, colocando a superfície em tração.

Da Tensão à Fratura

A maioria dos materiais frágeis, como as cerâmicas, são muito mais fracas em tração do que em compressão. Se a tensão de tração gerada durante o resfriamento rápido (ou pelo núcleo durante o aquecimento) exceder a resistência inerente do material, uma rachadura se formará e se propagará, levando à falha.

Propriedades Chave para Resistir ao Choque Térmico

A resistência de um material ao choque térmico não é um valor único, mas o resultado de várias propriedades físicas interconectadas. Melhorar esses fatores aumenta a durabilidade de um material contra ciclos térmicos.

Baixo Coeficiente de Expansão Térmica (CTE)

Este é, sem dúvida, o fator mais importante. Um material com um CTE baixo se expande e contrai muito pouco com as mudanças de temperatura. Isso reduz diretamente a quantidade de deformação e a tensão subsequente gerada durante um gradiente térmico.

Alta Condutividade Térmica

Um material com alta condutividade térmica pode transferir calor de forma rápida e eficiente. Isso permite que a temperatura se equalize mais rapidamente por todo o objeto, minimizando a diferença de temperatura entre a superfície e o núcleo e, assim, reduzindo o estresse.

Alta Resistência Mecânica e Tenacidade à Fratura

Um material que é inerentemente forte (alta resistência à tração) e resistente à propagação de rachaduras (alta tenacidade à fratura) pode simplesmente suportar níveis mais altos de estresse interno antes de falhar.

Baixo Módulo de Elasticidade

O Módulo de Elasticidade mede a rigidez de um material. Um material com um módulo menor é mais "flexível" e pode acomodar alguma deformação interna deformando-se elasticamente sem gerar tanta tensão.

Entendendo os Compromissos

A seleção de um material para uma aplicação de alta temperatura é um exercício de equilíbrio de propriedades concorrentes. Não existe um único material "perfeito" para todas as situações.

Nenhuma Solução Única

Materiais com a melhor estabilidade em alta temperatura, como muitas cerâmicas avançadas, geralmente têm baixa condutividade térmica, tornando-os inerentemente vulneráveis ao choque térmico, apesar de sua capacidade de suportar o calor em si.

Resistência vs. Condutividade

Os metais geralmente têm excelente condutividade térmica e ductilidade (o que ajuda a absorver o estresse), mas muitas vezes têm CTEs mais altos e temperaturas operacionais máximas mais baixas em comparação com as cerâmicas.

O Papel Crítico da Geometria

A resistência ao choque térmico não é apenas uma propriedade do material; ela também é fortemente influenciada pelo design do componente. Peças mais espessas e cantos internos afiados criam maiores concentrações de estresse e são muito mais suscetíveis à falha do que seções finas e bordas arredondadas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material certo requer analisar suas demandas operacionais específicas e priorizar as propriedades mais críticas.

- Se o seu foco principal é sobreviver a ciclos de temperatura extremos e rápidos (por exemplo, bocais de foguete, discos de freio cerâmicos): Priorize materiais com coeficiente de expansão térmica quase zero e alta tenacidade à fratura, como sílica fundida ou certas cerâmicas de nitreto de silício.

- Se o seu foco principal é a transferência rápida de calor sob condições cíclicas (por exemplo, trocadores de calor, gabaritos de soldagem): Priorize materiais com alta condutividade térmica e boa resistência, como certas ligas metálicas (como Inconel) ou grafite.

- Se o seu foco principal é a integridade estrutural sob mudanças térmicas lentas e previsíveis (por exemplo, revestimentos de fornos): Você pode frequentemente usar materiais como alumina ou outros refratários, mas deve controlar a taxa de aquecimento e resfriamento para permanecer dentro de seus limites de choque térmico.

Em última análise, projetar para o choque térmico é um desafio de nível de sistema que requer uma compreensão profunda tanto da ciência dos materiais quanto dos princípios da engenharia mecânica.

Tabela Resumo:

| Propriedade Chave | Papel na Resistência ao Choque Térmico |

|---|---|

| Baixo Coeficiente de Expansão Térmica (CTE) | Reduz a tensão interna causada por mudanças de temperatura |

| Alta Condutividade Térmica | Minimiza gradientes de temperatura e acúmulo de tensão |

| Alta Resistência Mecânica e Tenacidade à Fratura | Suporta tensões internas mais altas sem falhar |

| Baixo Módulo de Elasticidade | Permite deformação elástica para absorver tensão |

Com dificuldades com falha de material em ambientes de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo que seus materiais resistam ao choque térmico e funcionem de forma confiável. Entre em contato conosco hoje para aumentar a eficiência e a durabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral