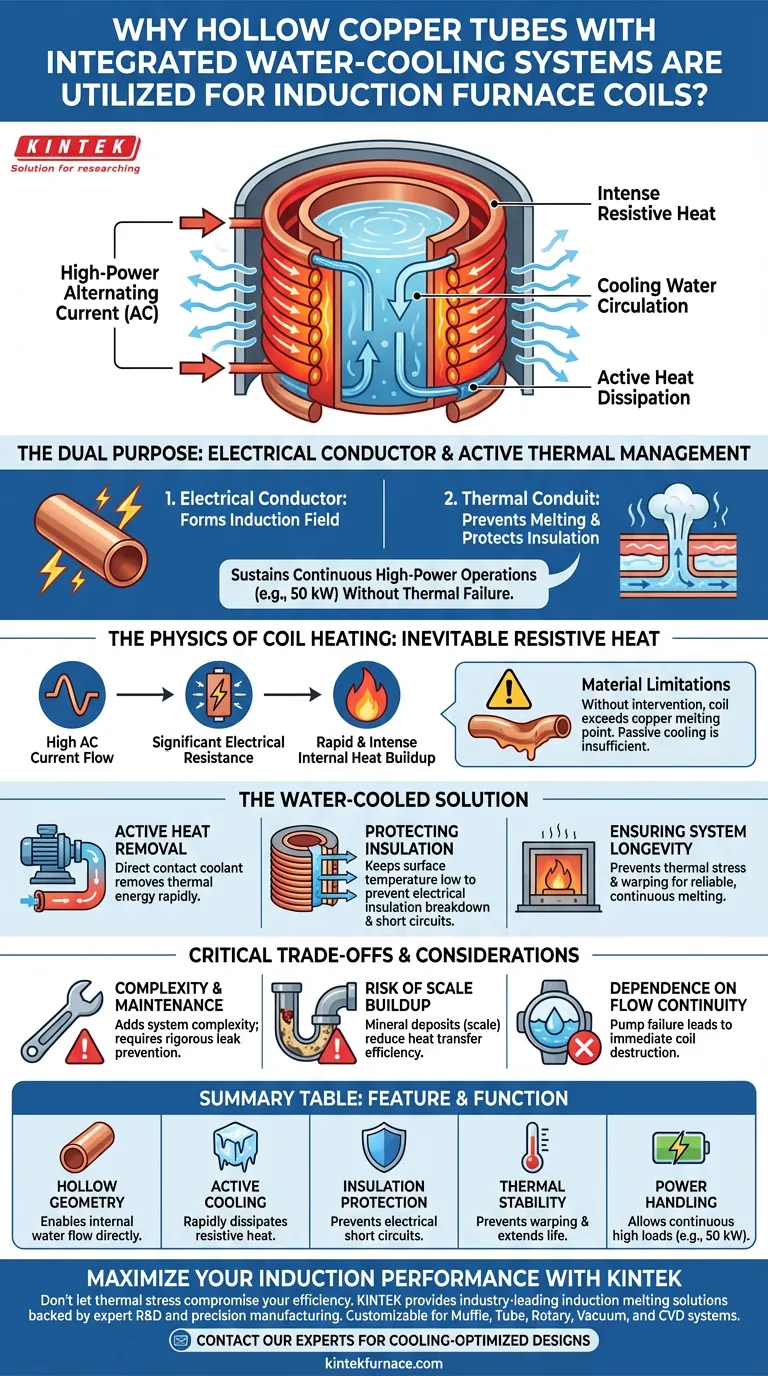

Tubos de cobre ocos servem a um duplo propósito em fornos de indução: atuam como condutor elétrico para o campo de indução e como conduto para gerenciamento térmico ativo. Como a fusão por indução requer correntes de alta potência, a própria bobina gera calor resistivo significativo que, de outra forma, destruiria o equipamento. O design oco facilita a circulação de água de resfriamento diretamente através do condutor, evitando que o cobre derreta e garantindo a integridade do isolamento elétrico.

Ao integrar o resfriamento a água no projeto do condutor, as bobinas de indução podem sustentar operações contínuas de alta potência (como 50 kW) sem falha térmica. Esse mecanismo dissipa efetivamente as perdas de calor resistivo para preservar a integridade estrutural e elétrica do forno.

A Física do Aquecimento da Bobina

A Inevitabilidade do Calor Resistivo

Fornos de indução operam passando correntes alternadas massivas através de uma bobina. Embora o objetivo principal seja aquecer o metal dentro do forno, a bobina em si não é um supercondutor perfeito.

Geração Interna de Calor

À medida que a corrente flui através do cobre, a resistência elétrica gera uma quantidade significativa de calor "residual" dentro da bobina. Em altos níveis de potência, como 50 kW, esse acúmulo de calor interno é rápido e intenso.

Limitações do Material

Sem intervenção ativa, a temperatura da bobina subiria rapidamente acima do ponto de fusão do cobre. O resfriamento passivo por ar é insuficiente para lidar com cargas térmicas dessa magnitude.

A Solução Resfriada a Água

Remoção Ativa de Calor

A geometria oca permite que a água flua através do centro do condutor, colocando o refrigerante em contato direto com a fonte de calor. Isso garante a remoção contínua de energia térmica tão rápido quanto ela é gerada.

Proteção do Isolamento Elétrico

O cobre não é o único componente vulnerável; o isolamento elétrico entre as espiras da bobina é altamente sensível ao calor. O resfriamento a água mantém a temperatura da superfície da bobina baixa o suficiente para evitar a ruptura do isolamento e curtos-circuitos.

Garantindo a Longevidade do Sistema

Ao estabilizar a temperatura, o sistema de resfriamento a água evita estresse térmico e deformação. Isso permite que o forno execute ciclos de fusão contínuos e confiáveis sem degradar o hardware.

Compromissos e Considerações Críticas

Complexidade e Manutenção

Introduzir água em um sistema elétrico adiciona complexidade. Os operadores devem manter rigorosamente o circuito de resfriamento para evitar vazamentos, que poderiam causar falhas elétricas catastróficas.

O Risco de Acúmulo de Incrustações

Com o tempo, depósitos minerais ou "incrustações" podem se acumular dentro dos tubos ocos. Isso atua como um isolante, reduzindo a eficiência da transferência de calor e potencialmente levando ao superaquecimento localizado.

Dependência da Continuidade do Fluxo

O sistema torna-se totalmente dependente da bomba de água. Uma falha no fluxo de água, mesmo por um curto período durante a operação, pode levar à destruição imediata da bobina.

Maximizando a Confiabilidade da Bobina

Para garantir a segurança e a eficiência do seu sistema de indução, considere as seguintes prioridades operacionais:

- Se o seu foco principal é a operação contínua de alta potência: Garanta que seu sistema de resfriamento seja classificado para dissipar a carga de calor específica gerada na potência máxima (por exemplo, 50 kW).

- Se o seu foco principal é a longevidade do sistema: Implemente rigorosos controles de qualidade da água e filtragem para evitar o acúmulo de minerais dentro dos tubos de cobre ocos.

- Se o seu foco principal é a segurança: Instale sensores de fluxo redundantes que desligam automaticamente a fonte de alimentação se a pressão da água cair.

A integração de tubos ocos resfriados a água transforma o fator limitante do calor resistivo em uma variável operacional gerenciável.

Tabela Resumo:

| Característica | Função e Benefício |

|---|---|

| Geometria Oca | Permite o fluxo interno de água diretamente através do condutor elétrico. |

| Resfriamento Ativo | Dissipa rapidamente o calor resistivo para evitar que o cobre derreta. |

| Proteção do Isolamento | Mantém baixas temperaturas de superfície para evitar curtos-circuitos elétricos. |

| Estabilidade Térmica | Previne deformação estrutural e estende a vida operacional da bobina. |

| Manuseio de Potência | Permite operação contínua em cargas altas (por exemplo, 50 kW) sem falha. |

Maximize Seu Desempenho de Indução com a KINTEK

Não deixe que o estresse térmico comprometa a eficiência do seu laboratório. A KINTEK oferece soluções de fusão por indução líderes na indústria, apoiadas por P&D especializado e fabricação de precisão. Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades específicas de gerenciamento térmico.

Garanta a longevidade do sistema e a segurança operacional com equipamentos projetados para as aplicações de alta potência mais exigentes. Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos projetos otimizados para resfriamento podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Referências

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os benefícios do design compacto e leve dos fornos de indução? Maximize a Eficiência em Espaço Limitado

- Que benefícios ambientais as fornalhas de indução de canal oferecem? Uma Solução de Fusão Mais Limpa e Sustentável

- Como a redução do espaçamento entre as espiras das bobinas de indução impacta o ISM? Otimize a Eficiência da Sua Fusão em Crânio de Indução

- Qual é o propósito de usar um Forno de Arco Consumível a Vácuo para ligas Ti-15Mo? Alcançar Pureza de Grau Médico

- Quais vantagens a fusão por indução a vácuo oferece? Alcance Pureza e Desempenho Incomparáveis do Metal

- Qual é a função de um forno de indução a vácuo? Alcançar homogeneidade em ligas Fe-C-B-Cr-W

- Qual é o princípio do aquecimento por indução? Domine a Física do Aquecimento Sem Contato

- Qual o papel de um forno de fusão por arco a vácuo na preparação inicial de ligas de alta entropia CrMnFeCoNi?