Em sua essência, o aquecimento por indução é um método de geração de calor dentro de um objeto eletricamente condutor sem qualquer contato físico. Ele realiza isso usando uma corrente alternada poderosa e de alta frequência que flui através de uma bobina. Isso cria um campo magnético em rápida mudança que induz correntes elétricas diretamente dentro do material, e a própria resistência do material a essas correntes é o que gera calor preciso e instantâneo.

A tecnologia opera com base em um princípio simples, mas poderoso, de duas etapas: um campo magnético externo primeiro induz correntes elétricas dentro de um material e, em seguida, a resistência própria do material converte essas correntes em calor direcionado e controlável. Entender esse processo de dois estágios é a chave para dominar sua aplicação.

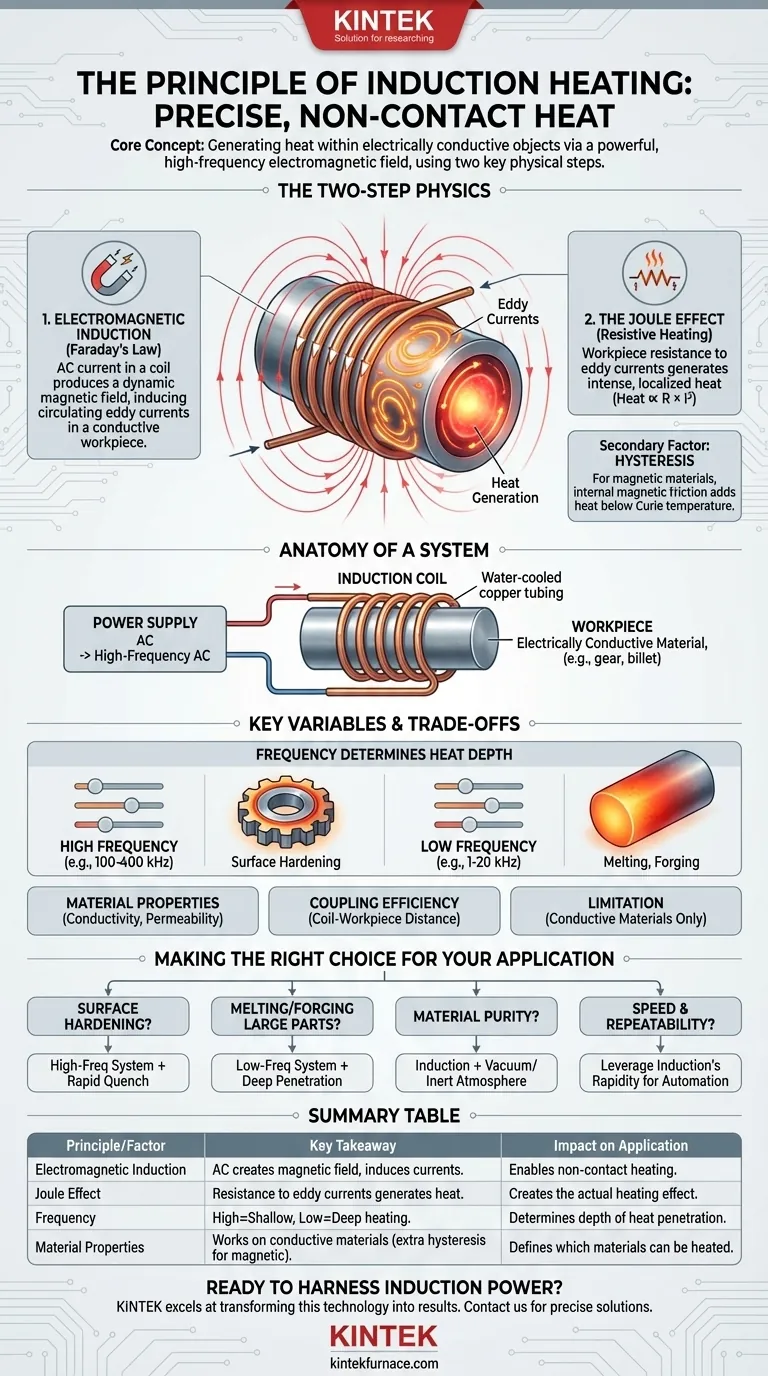

A Física de Duas Etapas da Indução

O aquecimento por indução não é um fenômeno único, mas o resultado de dois princípios físicos distintos trabalhando em sequência: indução eletromagnética e o efeito Joule.

Etapa 1: Indução Eletromagnética

Um sistema de indução começa com uma corrente alternada (CA) passada através de uma bobina de indução, geralmente feita de cobre. Com base na Lei da Indução de Faraday, essa corrente produz um campo magnético dinâmico e intenso no espaço ao redor e dentro da bobina.

Quando uma peça de trabalho eletricamente condutora é colocada dentro deste campo magnético, o campo induz correntes elétricas circulantes dentro do material. Estas são conhecidas como correntes parasitas (eddy currents).

Etapa 2: O Efeito Joule

Assim que as correntes parasitas estão fluindo dentro da peça de trabalho, o segundo princípio entra em ação. O efeito Joule, também conhecido como aquecimento resistivo, descreve como o calor é gerado quando a eletricidade passa por um condutor.

Todo material condutor possui alguma resistência elétrica. À medida que as correntes parasitas induzidas giram através do material, elas superam essa resistência, e esse atrito gera calor intenso e localizado. O calor produzido é diretamente proporcional à resistência do material e ao quadrado da corrente.

Um Fator Secundário: Histerese

Para materiais magnéticos como ferro, aço e níquel, há uma fonte secundária de calor. O campo magnético em rápida mudança faz com que os domínios magnéticos desses materiais invertam rapidamente sua orientação. Esse atrito interno gera calor adicional, conhecido como perda por histerese, que contribui para o efeito geral de aquecimento abaixo da temperatura de Curie do material.

Anatomia de um Sistema Típico

Embora o princípio seja elegante, um sistema de indução prático requer alguns componentes principais trabalhando em conjunto.

A Fonte de Alimentação

Esta unidade converte a eletricidade da rede na corrente alternada de alta frequência necessária para acionar o processo. A frequência é uma variável crítica que dita a profundidade da penetração do calor.

A Bobina de Indução

Frequentemente feita de tubulação de cobre resfriada a água, a bobina de indução (ou indutor) é moldada para criar um campo magnético específico. Seu projeto — incluindo o número de voltas, seu diâmetro e sua proximidade com a peça de trabalho — é fundamental para a eficiência e para criar o padrão de aquecimento desejado.

A Peça de Trabalho

Esta é simplesmente a parte ou material eletricamente condutor destinado ao aquecimento. Pode ser um tarugo de metal sólido para forjamento, uma engrenagem para endurecimento superficial ou pó metálico em um cadinho para fusão.

Compreendendo as Compensações e as Variáveis Chave

A eficácia do aquecimento por indução não é universal; depende inteiramente da manipulação de algumas variáveis chave. O mal-entendido dessas variáveis pode levar a resultados ineficientes ou ineficazes.

Frequência Determina a Profundidade do Calor

Esta é a variável mais crítica a ser controlada. Frequências altas (por exemplo, 100 kHz a 400 kHz) fazem com que as correntes parasitas fluam perto da superfície da peça de trabalho, um fenômeno conhecido como "efeito pelicular" (skin effect). Isso é ideal para endurecimento superficial ou cementação.

Inversamente, frequências baixas (por exemplo, 1 kHz a 20 kHz) penetram mais profundamente no material, gerando um calor mais uniforme e de ponta a ponta. Isso é usado para aplicações como fusão ou pré-aquecimento de tarugos grandes antes do forjamento.

As Propriedades do Material São Cruciais

A resistividade elétrica e a permeabilidade magnética de um material ditam como ele responde a um campo de indução. Materiais altamente resistivos podem aquecer muito rapidamente. Materiais ferromagnéticos se beneficiam do efeito adicional do aquecimento por histerese, mas apenas até o ponto em que perdem suas propriedades magnéticas (o ponto de Curie).

A Eficiência de Acoplamento Importa

"Acoplamento" refere-se à distância entre a bobina e a peça de trabalho. Um acoplamento apertado ou próximo resulta em uma transferência de energia mais eficiente e um campo magnético mais forte. Um acoplamento solto é menos eficiente, mas pode ser exigido pela geometria da peça.

A Limitação Principal: Apenas Condutores

A maior força do aquecimento por indução é também sua principal limitação: ele só funciona diretamente em materiais eletricamente condutores. Ele não pode aquecer não condutores como vidro, a maioria das cerâmicas ou plásticos. Em alguns casos, um cadinho de grafite condutor é usado como intermediário para aquecer materiais não condutores contidos nele.

Fazendo a Escolha Certa para Sua Aplicação

Você deve adaptar a configuração de indução ao seu objetivo específico de processamento térmico.

- Se seu foco principal for endurecimento superficial ou cementação: Use um sistema de alta frequência para concentrar o calor precisamente na camada externa, seguido por um resfriamento rápido (quench).

- Se seu foco principal for fusão ou forjamento de peças grandes: Use um sistema de frequência mais baixa para garantir uma penetração de calor profunda e uniforme em toda a massa.

- Se seu foco principal for pureza e limpeza do material: Combine seu sistema de indução com uma atmosfera de vácuo ou gás inerte para evitar oxidação e contaminação durante o aquecimento.

- Se seu foco principal for velocidade e repetibilidade do processo: Aproveite a natureza rápida e controlável da indução, que é perfeitamente adequada para linhas de produção automatizadas de alto volume.

Ao entender esses princípios centrais, você pode aproveitar efetivamente o aquecimento por indução como uma ferramenta precisa e poderosa para suas necessidades específicas de processamento térmico.

Tabela de Resumo:

| Princípio/Fator | Principal Conclusão | Impacto na Aplicação |

|---|---|---|

| Indução Eletromagnética | Corrente CA em uma bobina cria um campo magnético, induzindo correntes parasitas em uma peça condutora. | Permite o aquecimento sem contato. |

| Efeito Joule (Aquecimento Resistivo) | A resistência da peça de trabalho às correntes parasitas gera calor intenso e localizado. | Cria o efeito de aquecimento real. |

| Frequência | Alta frequência = aquecimento superficial. Baixa frequência = aquecimento profundo (fusão). | Determina a profundidade da penetração do calor. |

| Propriedades do Material | Funciona melhor em materiais eletricamente condutores; materiais magnéticos obtêm aquecimento adicional por histerese. | Define quais materiais podem ser aquecidos de forma eficaz. |

Pronto para Aproveitar o Poder do Aquecimento por Indução?

Entender o princípio é o primeiro passo. Implementar a solução certa para seu desafio exclusivo de processamento térmico é o próximo. A KINTEK se destaca em transformar essa tecnologia avançada em resultados do mundo real para seu laboratório ou linha de produção.

Por que escolher a KINTEK? Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Indução, Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Vamos discutir como podemos aplicar aquecimento por indução preciso e eficiente à sua aplicação específica.

Contate nossos especialistas hoje mesmo para explorar uma solução personalizada que aumente sua eficiência, pureza e repetibilidade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas