Em sua essência, os fornos de Deposição Química de Vapor (CVD) são indispensáveis porque nos permitem construir materiais de alto desempenho do átomo para cima. Este processo possibilita a criação de filmes finos e revestimentos excepcionalmente puros, uniformes e duráveis, que são fundamentais para a tecnologia moderna, desde microchips até painéis solares.

O verdadeiro valor de um forno CVD não está apenas na aplicação de um revestimento, mas em sua capacidade única de construir com precisão uma nova camada de material em um substrato, concedendo-lhe propriedades que muitas vezes são impossíveis de alcançar por qualquer outro método de fabricação.

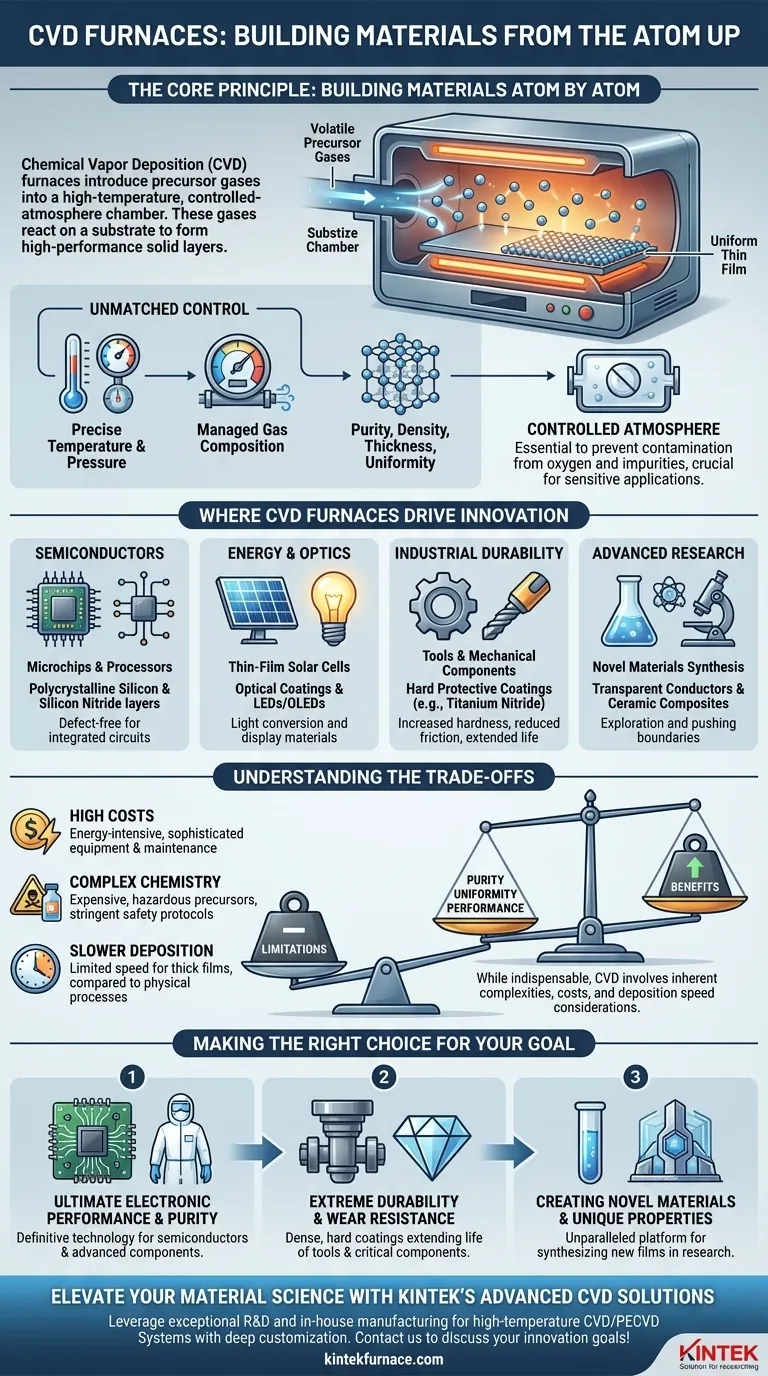

O Princípio Central: Construindo Materiais Átomo por Átomo

CVD é uma tecnologia transformadora porque opera no nível mais fundamental da criação de materiais. Esse controle é o que a diferencia.

O que é Deposição Química de Vapor (CVD)?

Em um forno CVD, gases precursores voláteis são introduzidos em uma câmara de alta temperatura e atmosfera controlada. Esses gases reagem ou se decompõem na superfície de um substrato, depositando um filme fino e sólido do material desejado.

O processo é análogo à condensação de vapor em gelo em uma janela fria, mas em vez de água, envolve reações químicas complexas que formam camadas sólidas altamente projetadas.

Controle Inigualável sobre as Propriedades do Material

Essa deposição em nível atômico permite extrema precisão. Ao gerenciar cuidadosamente a temperatura, pressão e composição do gás, podemos ditar a pureza, densidade, espessura e uniformidade do material final.

Esse nível de controle é crítico para criar materiais com propriedades mecânicas, elétricas ou ópticas aprimoradas que são muito superiores ao substrato subjacente.

O Poder de uma Atmosfera Controlada

Os fornos CVD normalmente operam sob vácuo ou uma atmosfera estritamente controlada. Este ambiente é essencial para prevenir a contaminação por oxigênio e outros gases atmosféricos.

Sem esse controle, impurezas seriam incorporadas ao filme, criando defeitos que comprometeriam o desempenho e a integridade do produto final, especialmente em aplicações sensíveis como semicondutores.

Onde os Fornos CVD Impulsionam a Inovação

A versatilidade e a precisão do CVD o tornam uma tecnologia fundamental em inúmeras indústrias de alto risco, possibilitando produtos e capacidades que definem o mundo moderno.

Na Indústria de Semicondutores

Praticamente todo microchip, processador e dispositivo de memória moderno dependem de CVD. Ele é usado para depositar as camadas ultra-puras e livres de defeitos de materiais como silício policristalino e nitreto de silício que formam os transistores e as camadas isolantes no coração dos circuitos integrados.

Em Energia e Óptica

CVD é essencial para a fabricação de células solares de filme fino, onde é usado para criar as camadas absorventes de luz que convertem a luz solar em eletricidade. Também é usado para produzir revestimentos ópticos de alto desempenho e é crítico na fabricação dos materiais usados em LEDs e OLEDs para telas e iluminação.

Para Durabilidade Industrial

Para ferramentas, moldes e componentes mecânicos que enfrentam desgaste extremo, o CVD oferece revestimentos excepcionalmente duros e protetores. Essas camadas, muitas vezes feitas de materiais como nitreto de titânio, aumentam drasticamente a dureza da superfície, reduzem o atrito e previnem a corrosão, prolongando a vida útil da peça.

Em Pesquisa Avançada

Para cientistas de materiais e nanotecnólogos, os fornos CVD são plataformas de pesquisa inestimáveis. Sua flexibilidade permite a exploração e síntese de novos materiais, desde novos tipos de condutores transparentes até compósitos cerâmicos avançados, expandindo os limites do que é possível.

Compreendendo as Desvantagens

Embora indispensável, o processo CVD possui complexidades e limitações inerentes que devem ser consideradas.

Altos Custos de Energia e Equipamentos

Os fornos CVD exigem altas temperaturas e, frequentemente, um ambiente de alto vácuo para funcionar corretamente. Isso torna o processo intensivo em energia e requer equipamentos e manutenção sofisticados e caros.

Química Precursora Complexa

O sucesso de um processo CVD depende inteiramente dos gases precursores utilizados. Esses produtos químicos podem ser caros, perigosos ou difíceis de manusear, exigindo rigorosos protocolos de segurança e gerenciamento da cadeia de suprimentos. A química deve ser perfeitamente compatível com o filme e o substrato desejados.

Limitações da Taxa de Deposição

Embora incrivelmente preciso, o CVD pode ser um método de deposição mais lento em comparação com processos físicos como a pulverização catódica, especialmente para filmes mais espessos. Isso pode ser um fator limitante na fabricação de alto volume e baixo custo, onde a velocidade é uma preocupação primordial.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD é impulsionada por uma necessidade intransigente de desempenho do material.

- Se o seu foco principal é o desempenho eletrônico e a pureza máximos: O CVD é a tecnologia definitiva para criar as camadas fundamentais de semicondutores e componentes eletrônicos avançados.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: O CVD fornece revestimentos densos e duros que prolongam significativamente a vida útil e o desempenho de ferramentas e componentes críticos.

- Se o seu foco principal é criar novos materiais com propriedades únicas: A versatilidade do processo CVD o torna uma plataforma inigualável para sintetizar novos filmes e nanoestruturas em um ambiente de pesquisa.

Em última análise, o poder de um forno CVD reside em sua capacidade de transformar gases simples em um material complexo, sólido e altamente projetado, um átomo por vez.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio Central | Constrói materiais átomo por átomo usando deposição química de vapor em ambientes controlados. |

| Vantagens Chave | Pureza, uniformidade e durabilidade inigualáveis de filmes finos; controle preciso sobre as propriedades do material. |

| Aplicações | Semicondutores, células solares, revestimentos ópticos, ferramentas resistentes ao desgaste e pesquisa avançada. |

| Limitações | Altos custos de energia, química precursora complexa e taxas de deposição mais lentas para filmes espessos. |

Eleve seus projetos de ciência dos materiais com as avançadas soluções de fornos CVD da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos fornos de alta temperatura como sistemas CVD/PECVD com profunda personalização para atender às suas necessidades experimentais exclusivas. Seja em semicondutores, energia ou pesquisa, nossa tecnologia garante resultados precisos e de alto desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases