A resposta curta é que metais reativos e ligas de alto desempenho específicas se beneficiam mais da fusão em vácuo ou em atmosfera protetora. Esta categoria é dominada por materiais como titânio, zircônio e nióbio, bem como superligas complexas, cuja natureza química os torna extremamente suscetíveis à contaminação do ar quando fundidos.

A decisão de usar fusão a vácuo ou em atmosfera protetora não é uma atualização opcional; é uma necessidade fundamental impulsionada pela química do material. Para metais reativos, a exposição ao ar durante a fusão leva a danos irreversíveis que comprometem sua integridade e desempenho.

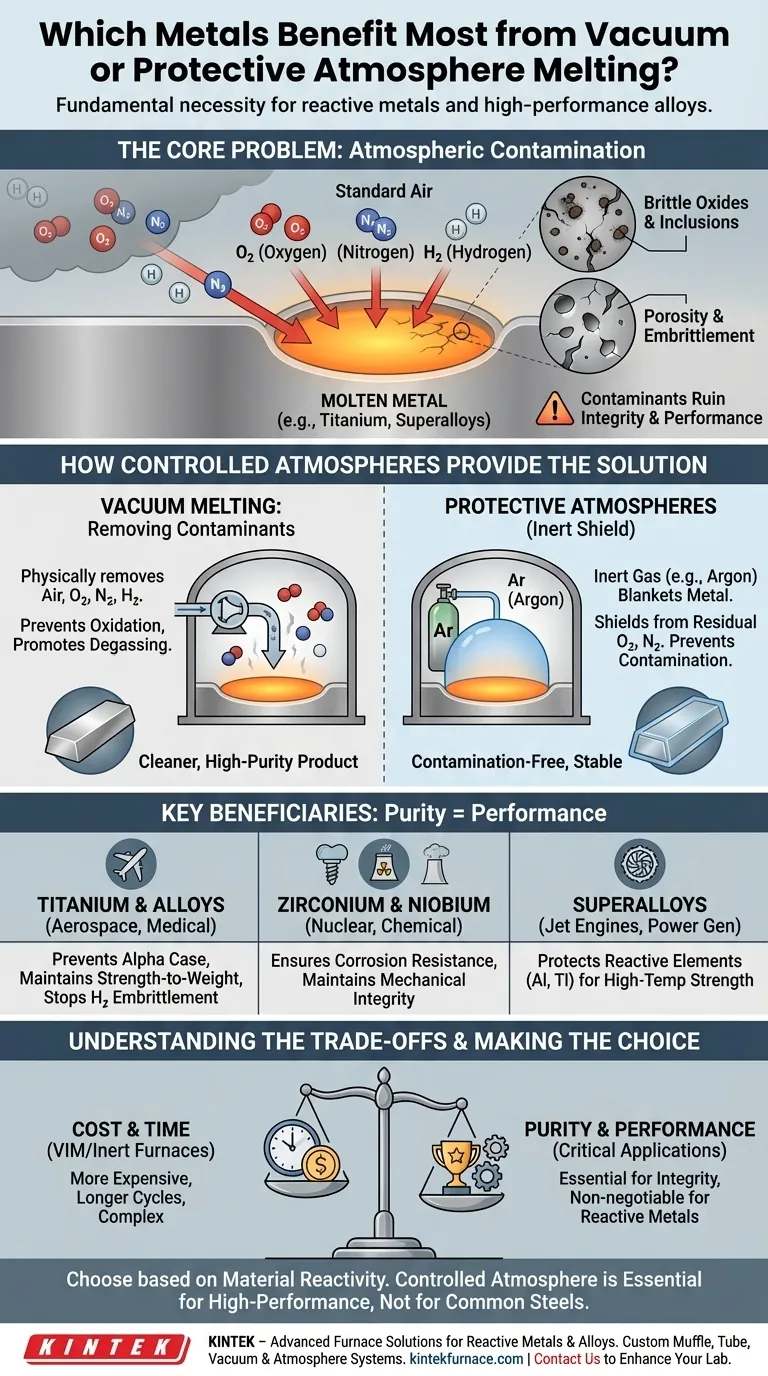

O Problema Central: Contaminação Atmosférica

À temperatura ambiente, o ar ao nosso redor parece inofensivo. Mas para um metal fundido, os gases em nossa atmosfera – principalmente nitrogênio e oxigênio – tornam-se contaminantes agressivos que podem arruinar o produto final.

Por que o Ar é o Inimigo

O ar padrão é aproximadamente 78% nitrogênio e 21% oxigênio. Nas temperaturas extremas exigidas para a fusão, esses gases não são mais meros espectadores inertes. Eles buscam ativamente reagir e se dissolver no metal líquido.

O Mecanismo de Oxidação

Metais reativos têm uma afinidade muito alta pelo oxigênio. Quando fundidos no ar, eles formam rapidamente óxidos estáveis. Isso não é apenas uma mancha superficial; esses óxidos se manifestam como inclusões frágeis dentro do metal solidificado, atuando como pontos microscópicos de iniciação de trincas que reduzem drasticamente a resistência e a ductilidade.

O Desafio da Absorção de Gás

Além do oxigênio, gases como nitrogênio e hidrogênio podem se dissolver no metal fundido. À medida que o metal esfria e solidifica, esse gás aprisionado pode formar poros (porosidade) ou causar severa fragilização, tornando o material inútil para qualquer aplicação exigente. O titânio, por exemplo, é notoriamente propenso à fragilização por hidrogênio.

Como Atmosferas Controladas Fornecem a Solução

Todo o propósito da fusão a vácuo ou em atmosfera protetora é controlar o ambiente ao redor do metal fundido, seja removendo os gases nocivos ou substituindo-os por gases inofensivos.

Fusão a Vácuo: Removendo os Contaminantes

Ao colocar o metal em uma câmara selada e bombear o ar para fora, criamos um vácuo. Isso remove fisicamente a vasta maioria de oxigênio, nitrogênio e outras moléculas de gás.

Este processo não só previne a oxidação, mas também promove a desgaseificação, onde os gases dissolvidos já presentes na matéria-prima são extraídos do metal líquido, levando a um produto final mais limpo e de maior pureza.

Atmosferas Protetoras: Criando um Escudo Inerte

Uma alternativa ao vácuo é purgar a câmara de fusão do ar e preenchê-la com um gás inerte de alta pureza, mais comumente argônio.

Este gás inerte cria uma pressão positiva e um cobertor protetor sobre a fusão. Como o argônio não reage com o metal, ele efetivamente protege a poça de fusão de qualquer oxigênio ou nitrogênio residual, prevenindo a contaminação.

Principais Beneficiários em Detalhe

Os metais que exigem esses processos são aqueles onde a pureza se traduz diretamente em desempenho.

- Titânio e suas Ligas: Estes são os exemplos clássicos de fusão controlada. A contaminação por oxigênio cria uma camada "alfa-case" frágil e óxidos internos que destroem a excepcional relação resistência-peso do material.

- Zircônio e Nióbio: Usados em aplicações nucleares, médicas e aeroespaciais, esses metais têm uma tolerância extremamente baixa a impurezas. A contaminação compromete sua resistência à corrosão e integridade mecânica.

- Superligas à Base de Níquel e Cobalto: Essas ligas, usadas em turbinas de motores a jato, derivam sua incrível resistência a altas temperaturas de elementos reativos como alumínio e titânio. A fusão no ar oxidaria esses elementos críticos, impedindo a formação das fases de fortalecimento que eles são projetados para criar.

Compreendendo os Prós e Contras

Embora essenciais para certos materiais, essas técnicas avançadas de fusão não são uma solução universal devido à sua complexidade e custo inerentes.

Custo e Tempo de Processo

A fusão por indução a vácuo (VIM) ou fornos de gás inerte são significativamente mais caros para construir, operar e manter do que os simples fornos de fusão a ar. Os ciclos de processo também são mais longos devido ao tempo necessário para criar um vácuo ou purgar uma câmara com gás inerte.

Vácuo vs. Gás Inerte

A escolha entre vácuo e gás inerte não é arbitrária. Um vácuo profundo é excelente para remover gases dissolvidos, mas pode causar a "ebulição" de elementos de liga com alta pressão de vapor (como manganês ou cromo). Uma atmosfera de gás inerte previne essa ebulição, mas é menos eficaz na remoção de hidrogênio dissolvido.

Quando é Desnecessário

Para a grande maioria dos metais produzidos globalmente, como aços carbono comuns, aços inoxidáveis e a maioria das ligas de alumínio, a fusão em atmosfera controlada é um exagero. Sua química é menos sensível, e qualquer oxidação pode ser gerenciada de forma eficaz e econômica com fluxos e agentes desoxidantes adicionados durante uma fusão padrão ao ar.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de fusão correto é uma decisão crítica que equilibra os requisitos do material com a realidade econômica. A reatividade inerente do material é o fator decisivo.

- Se o seu foco principal são metais reativos como titânio ou zircônio: A fusão a vácuo ou com gás inerte é inegociável para prevenir a fragilização catastrófica e garantir a integridade do material.

- Se o seu foco principal são superligas de alto desempenho: Uma atmosfera controlada é essencial para proteger a química precisa dos elementos de liga reativos vitais para a resistência a altas temperaturas.

- Se o seu foco principal é a produção econômica de aços comuns ou alumínio: A fusão padrão ao ar com práticas metalúrgicas apropriadas é a escolha correta e mais econômica.

Em última análise, o objetivo é adequar o ambiente de fusão à natureza química do metal para garantir que suas propriedades finais não sejam comprometidas.

Tabela Resumo:

| Tipo de Metal | Principais Benefícios da Fusão em Atmosfera Controlada | Aplicações Comuns |

|---|---|---|

| Titânio e Ligas | Previne oxidação e fragilização por hidrogênio, mantém a relação resistência-peso | Aeroespacial, implantes médicos |

| Zircônio e Nióbio | Garante resistência à corrosão e integridade mecânica | Reatores nucleares, aeroespacial |

| Superligas à Base de Níquel e Cobalto | Protege elementos reativos para resistência a altas temperaturas | Turbinas de motores a jato, geração de energia |

Precisa de soluções de forno de alta temperatura para seus metais ou ligas reativos? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores